Zum vierten Mal ist in Frankfurt am 17. November 2016 der Designpreis im 3D-Druck der purmundus challenge im Rahmen der formnext verliehen worden. Insgesamt fünf Einreichungen erhielten die begehrten Trophäen in Gold.

Durch Mobilität ist die Welt in den letzten Jahrzehnten immer näher zusammengerückt. Gerade vor dem Hintergrund immer größerer Metropolregionen mit immer höherem Anteil an der wachsenden Weltbevölkerung gewinnen Konnektivität, Fashion sowie innovative Fortbewegungsmittel an Bedeutung. Der mobile Mensch ist in Bewegung. Immer unterwegs, immer auf dem Weg. Das gilt auch für die Momente, in denen er sich von den Mobilitätszwängen aus Alltag und Job eigentlich erholen könnte: in der Freizeit. Bewegung ist für den Menschen für eine langanhaltend hohe Lebensqualität essenziell geworden. Angesichts dessen wird auch dem Gesundheitswesen entsprechend eine immer größere Rolle beigemessen.

Wo kann der 3D-Druck den mobilen Menschen unterstützen? In welchen Produkten bietet er eine sinnvolle Ergänzung?

18 Finalisten aus aller Welt präsentierten vom 15. - 18.11.2016 auf der Messe formnext ihr herausragendes Design, darunter ein Elektromotorrad, diverse Fahrräder, ein Elektroscooter sowie ein Hyperboard. Ebenfalls unter den Finalisten waren innovative Zukunftskonzepte aus den Bereichen Leichtbau und Bionik sowie Kleidung, Brillen und Schmuck wie auch diverse medizinische Hilfsmittel.

Die purmundus challenge zeichnet bereits seit 2012 innovative Produkte und Projekte aus, die im Bereich 3D-Druck wegweisend sind. Hier die diesjährigen Gewinner:

1. Preis: FIRSTEP Kinderfuß

Mecuris GmbH I Jannis Breuninger I Manuel Opitz

Eine prothetische Versorgung für Kinder ist äußerst schwierig. Auf Grund der glücklicherweise geringen Fallzahlen, gibt es auch nur wenige Produkte für Kinder von den großen Herstellern. Beispielsweise gibt es keine Prothesenfüße für Kinder unter 5 Jahren. Daher ist die Versorgung nur mit einfachen vom Orthopädietechniker angefertigten Schaumstofffüßen Stand der Technik.

Eine prothetische Versorgung für Kinder ist äußerst schwierig. Auf Grund der glücklicherweise geringen Fallzahlen, gibt es auch nur wenige Produkte für Kinder von den großen Herstellern. Beispielsweise gibt es keine Prothesenfüße für Kinder unter 5 Jahren. Daher ist die Versorgung nur mit einfachen vom Orthopädietechniker angefertigten Schaumstofffüßen Stand der Technik. Mecuris nimmt sich dieser Problematik mit dem FIRSTEP Kinderfuß an. Ein komplett parametrisch aufgebautes CAD-Modell des Fußes ermöglicht eine individuelle Versorgung für Kinder jeden Alters. Dank der additiven Fertigung mittels selektivem Lasersintern (SLS) kann der Prothesenfuß schnell und kostengünstig hergestellt werden. Die eingebaute Carbon- oder Glasfaserfeder sorgt für eine gute Energierückgabe, wie es auch bei hochpreisigen Prothesenfüßen für Erwachsene der Fall ist.

Bereits zwei Kinder sind dank Mecuris-Füßen wieder mobil und evaluieren das neue Produkt am Strand, im Sandkasten und beim Klettern. Die Rückmeldungen sind bislang durchweg positiv und vor allem die schnelle Lieferzeit von einer Woche wurde als großer Vorteil gelobt. Mecuris sorgt mit kontinuierlicher Weiterentwicklung dafür, dass dies auch weiterhin so bleibt.

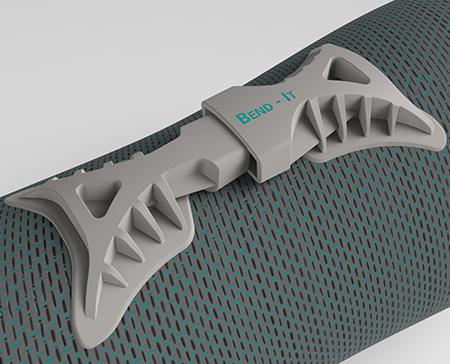

2. Preis: Bend - It

TU Dresden I Felix Schmitt I Dustin Ahrendt

Bend - It kombiniert erstmals den hautsensorischen Komfort eines Kompressionsgestricks aus Funktionstextil mit einer ebenso leichten wie stabilen Gelenkführung aus faserverstärktem 3D-Druck. Klassische Verstärkungselemente aus Metall oder Kunststoff werden bisher nicht individuell gefertigt und in einem aufwendigen Füge- bzw. Montageprozess mit dem Textil verbunden. Mittels faserverstärkter additiver Fertigung ist es möglich, die Unterstützung auf Basis von 3D-Körperdaten für eine breite Nutzergruppe kundenindividuell herzustellen. Ein Überstrecken des Ellenbogens oder Knies bei Bewegung/Belastung kann nun entsprechend des persönlichen Heilungs- oder Trainingsplans passgenau eingeschränkt oder komplett verhindert werden. Der zulässige Beugungswinkel ist jederzeit und stufenlos einstellbar. Der wirkende Kompressionsdruck der Bandage selbst führt darüber hinaus zu einer verbesserten Durchblutung im Bereich des Gelenks.

Bend - It kombiniert erstmals den hautsensorischen Komfort eines Kompressionsgestricks aus Funktionstextil mit einer ebenso leichten wie stabilen Gelenkführung aus faserverstärktem 3D-Druck. Klassische Verstärkungselemente aus Metall oder Kunststoff werden bisher nicht individuell gefertigt und in einem aufwendigen Füge- bzw. Montageprozess mit dem Textil verbunden. Mittels faserverstärkter additiver Fertigung ist es möglich, die Unterstützung auf Basis von 3D-Körperdaten für eine breite Nutzergruppe kundenindividuell herzustellen. Ein Überstrecken des Ellenbogens oder Knies bei Bewegung/Belastung kann nun entsprechend des persönlichen Heilungs- oder Trainingsplans passgenau eingeschränkt oder komplett verhindert werden. Der zulässige Beugungswinkel ist jederzeit und stufenlos einstellbar. Der wirkende Kompressionsdruck der Bandage selbst führt darüber hinaus zu einer verbesserten Durchblutung im Bereich des Gelenks.Da die Steifigkeiten und Festigkeiten reiner Thermoplaste für die benötigten Verstärkungselemente nicht ausreichen, werden zusätzlich zu den im FDM- Verfahren verwendeten Thermoplasten Hochleistungsfasern (Carbon oder Glas) beanspruchungsgerecht integriert, wodurch sich die mechanischen Eigenschaften bei erheblicher Gewichtsreduzierung um den Faktor 10 steigern lassen. Die endlosfaserbasierten Verstärkungselemente werden anforderungsspezifisch gradierbar gestaltet und ohne klassische Fügeprozesse (Nähen, Kleben, Schweißen) direkt auf das Textil additiv appliziert. Auch der erforderliche Verstellmechanismus lässt sich durch eine integrale Bauweise direkt innerhalb des additiven Fertigungsprozesses herstellen. Eine derartig integrative additive Fertigung könnte in der Textil- und Konfektionsbranche zur Herstellung weiterer innovativer hybrider Produkte genutzt werden. Die Kombination von biegeweichen Textilien mit einstellbar biegesteifen Materialien eröffnet völlig neue Möglichkeiten hinsichtlich der Gestaltung und Konstruktion, wodurch eine indikationsgerechte Patienten- und Sportlerversorgung passgenau und in kürzester Zeit gewährleistet werden kann.

3. Preis: Arc Bike

3D Building Fieldlab I TU Delft I MX3D

Dr. ir. J. Verlinden I H. Anderson I S. de Groot I A. A. Rossi I S. van de Velde I J. Vreeken

"Es war wichtig für uns, ein funktionales Objekt zu gestalten, das die Menschen jeden Tag benutzen. Als Studenten in den Niederlanden kam uns natürlich ein Fahrrad in den Sinn" - Stef de Groot (Arc Bicycle Team)

"Es war wichtig für uns, ein funktionales Objekt zu gestalten, das die Menschen jeden Tag benutzen. Als Studenten in den Niederlanden kam uns natürlich ein Fahrrad in den Sinn" - Stef de Groot (Arc Bicycle Team) Am MX3D-Standort in Amsterdam hat ein Studententeam der TU Delft ein voll funktionsfähiges 3D-gedrucktes Edelstahlfahrrad entwickelt. Die Studenten entwarfen den Rahmen des Fahrrades, um das Potenzial der MX3D-Methode für 3D-Druckmetall zu demonstrieren. Das für den Rahmen verwendete Druckverfahren ist bekannt als Wire and Arc Additive Manufacturing (WAAM). Materialien wie Stahl oder Harze können hier ohne jede Stützstruktur frei in der Luft über einen Mehrachsen-Roboterarm in jede Richtung aufzukonstruiert werden. Diese 3D-Drucktechnologie ermöglicht eine kostengünstige, großflächige und lokalisierte Fertigung und somit uneingeschränkte Möglichkeiten für Ästhetik, Ergonomie und physische Leistungsfähigkeit. So können auch größere Objekte, wie Brücken, in Metall gedruckt werden. Das elegante Fahrrad aus Edelstahl wiegt etwa genauso viel, wie ein Fahrrad aus Stahl.

In einem Video über die Produktion des Fahrrades zeigen die Studenten, dass es wirklich in realen Bedingungen verwendet werden kann. Es funktioniert gut auf den oft holprigen Kopfsteinpflasterstraßen der Stadt Delft. Der Radstand und der niedrige Schwerpunkt des Fahrrades ermöglichen ein angenehmes Fahren auch bei hohen Geschwindigkeiten.

Special Mention: sonogrid

D. Clasen I O. Köneke I S. Praet I M. Wallasch

An Orten, die von vielen Menschen gleichzeitig genutzt werden, steigert sich auch der Geräuschpegel. Zudem sorgen Geräte, Maschinen und Fahrzeuge für eine zusätzliche akustische Belastung. Auf unterschiedlichen Weisen wird versucht, dieser Belastung entgegen zu wirken, so werden unterschiedliche Produkte zur Lärmdämmung verwendet. An der Decke oder vor schallreflektierenden Flächen installierte Dämmplatten, Schaummodule mit speziellen Oberflächenstrukturen oder Akustik-Stoff-Vorhänge werden hierbei eingesetzt.

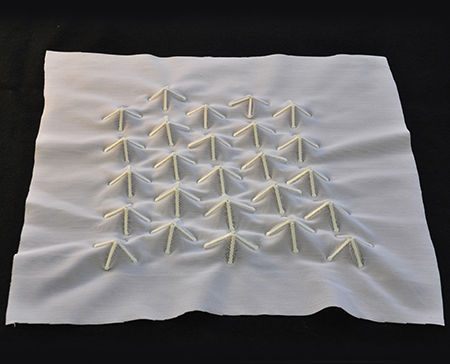

An Orten, die von vielen Menschen gleichzeitig genutzt werden, steigert sich auch der Geräuschpegel. Zudem sorgen Geräte, Maschinen und Fahrzeuge für eine zusätzliche akustische Belastung. Auf unterschiedlichen Weisen wird versucht, dieser Belastung entgegen zu wirken, so werden unterschiedliche Produkte zur Lärmdämmung verwendet. An der Decke oder vor schallreflektierenden Flächen installierte Dämmplatten, Schaummodule mit speziellen Oberflächenstrukturen oder Akustik-Stoff-Vorhänge werden hierbei eingesetzt. sonogrid ist ein 3D-bedruckter, grobmaschiger Stoff, der durch seine Pyramidenstruktur Schall absorbiert und bricht. Dieser wird in Vibration und Wärme umgewandelt, was eine Verbesserung der Raumakustik bewirkt. Die Lösung vereint den bewährten Einsatz von Textilien zur Schalldämmung mit den Vorzügen des Rapid Manufacturings. Der gedehnte Stoff wird per Fused Filament Fabrication bedruckt und formt sich im entspannten Zustand selbstständig zu einer dreidimensionalen Struktur. Zudem lassen sich durch den 3D-Druck Strukturen in unterschiedlichen Größen, Ausrichtungen und Mustern fertigen. Dies ermöglicht eine optimale Anpassung an die lokalen Anforderungen. Die Struktur von sonogrid wird parametrisch erstellt. Sensorisch erfasste Akustik-Daten eines Raumes können verwenden werden, um das zu druckende Raster genau auf diese Daten anzupassen.

Im Gegensatz zu gängigen schalldämmenden Systemen bietet sonogrid diverse Vorteile: Der verwendete Stoff kann platzsparend transportiert werden, er ist leicht und kann gefaltet oder gerollt werden. Er kann noch vor Ort an die rä,umlichen Bedingungen angepasst werden, da er sich leicht zuschneiden lässt und auch an unebene Oberflächen angebracht werden kann. Somit ist er auch für kurzfristige Einsätze, wie beispielsweise an Messeständen verwendbar. Auch das Bedrucken des Stoffes direkt am Einsatzort ist durch die 3D-Druck-Technologie möglich.

Public Choice Award: Unique Bicycle

Danny Giebitz I Tony Pilz I Fraunhofer IPK I HTW Berlin

Aufgrund der fortschreitenden Urbanisierung und des gesteigerten Ökologiebewusstseins der Gesellschaft rückt das erste massentaugliche Individualverkehrsmittel wieder in den Fokus der Konsumenten. Gleichzeitig entwickelt sich das Fahrrad immer mehr zum Lifestyleprodukt und löst das Auto als Statussymbol allmählich ab. In einer Umfrage der Firma ROSE Bikes von 2015 gaben 53% der Befragten im Alter von 18 bis 34 Jahren an, dass das Rad für sie ein modisches Accessoire ist, welches ihren gesunden und modernen Lifestyle definiert. Die aktuellen Entwicklungen in der Automobilbranche unterstreichen diesen Aspekt. In den Städten wird Carsharing immer populärer und mit der Entwicklung des autonomen Fahrens wird die Individualität und Identifikation mit einem Auto zudem immer geringer werden. Autofahren wird sich somit zunehmend zur reinen Befriedigung des Mobilitätsbedüfnisses entwickeln. Ein Fahrrad hingegen steht für Individualität, Ökologiebewusstsein, Freiheit und Gesundheit.

Aufgrund der fortschreitenden Urbanisierung und des gesteigerten Ökologiebewusstseins der Gesellschaft rückt das erste massentaugliche Individualverkehrsmittel wieder in den Fokus der Konsumenten. Gleichzeitig entwickelt sich das Fahrrad immer mehr zum Lifestyleprodukt und löst das Auto als Statussymbol allmählich ab. In einer Umfrage der Firma ROSE Bikes von 2015 gaben 53% der Befragten im Alter von 18 bis 34 Jahren an, dass das Rad für sie ein modisches Accessoire ist, welches ihren gesunden und modernen Lifestyle definiert. Die aktuellen Entwicklungen in der Automobilbranche unterstreichen diesen Aspekt. In den Städten wird Carsharing immer populärer und mit der Entwicklung des autonomen Fahrens wird die Individualität und Identifikation mit einem Auto zudem immer geringer werden. Autofahren wird sich somit zunehmend zur reinen Befriedigung des Mobilitätsbedüfnisses entwickeln. Ein Fahrrad hingegen steht für Individualität, Ökologiebewusstsein, Freiheit und Gesundheit.Beim Unique Bicycle wird der Konsument zum Prosumer und Co-Creator. Auf einer Webplattform kann er sich mithilfe eines CAD-Konfigurators sein Fahrrad selbst designen (Mass Customization). Nachdem der Kunde sein Fahrrad gestaltet hat, werden die CAD-Dateien für die additive Fertigung optimiert. Das fertige Datenpaket wird über das Produktionsnetzwerk (Crowd Production) an die produzierenden Unternehmen verteilt. Dies ermöglicht eine effiziente dezentrale Produktion On-Demand. Anschließend werden die additiv gefertigten Bauteile von weiterverarbeitendem Unternehmen bearbeitet, Zukaufteile werden montiert und schließlich wird das individuelle Fahrrad direkt zum Endverbraucher ausgeliefert.

Designmerkmale des Rahmens

- Sämtliche Aluminiumbauteile sind individuell mittels des Selektiven Laserstrahlschmelzens gefertigt

- Kombination der Aluminiumteile mit gewickelten Furnierholzrohren vermindert die Produktionskosten, verbessert die Ökobilanz und ergibt eine edle Materialästhetik

- Integriertes Front- und Rücklicht

- Integrierte Hinterradbremse

- Rahmenschloss für die Verwendung eines Riemenantriebs

Hier die Finalisten aus dem Jahr 2016:

×

Ein besonderer Dank gilt an dieser Stelle unserer Jury und unseren Kooperationspartnern!

Jury 2016

Christoph Behling - Christoph Behling Design Ltd.Mark Braun - Studio Mark Braun

Isabelle Fröhlich - Volkswagen AG Dr. Alexander Hildebrandt - Festo AG & Co. KG Andreas Pany - Ernst Strassacker GmbH & Co. KG Graham Tromans - G. P. Tromans Associates Prof. Dali Sun - Beijing University of Technology