Zum sechsten Mal ist in Frankfurt am 15. November 2018 der Designpreis im 3D-Druck der purmundus challenge im Rahmen der formnext verliehen worden. Insgesamt sechs Einreichungen erhielten die begehrten Trophäen in Gold.

Die prämierten Lösungen zeigen, dass Industrie, Universitäten, Designstudios und Start-Ups auf bestem Weg sind, unsere Zukunft mit dem 3D-Druck nachhaltig positiv zu formen. „Der 3D-Druck ist schon lange kein Trend mehr, er trifft den Puls der Zeit“, so Corinna Ray, Leiterin der purmundus challenge. „Die purmundus challenge verdeutlicht, dass der 3D-Druck all jene Topologien, die es seit Jahrzehnten und innerhalb von Jahrhunderten gibt, verändert und völlig neue Formen mit völlig neuen Funktionen schafft“, ergänzt Christoph Behling, Christoph Behling Design Ltd., Jurymitglied der purmundus challenge.

Unter dem Motto "3D-Druck rüstet uns für die Zukunft " präsentierten 34 Finalisten aus aller Welt vom 13. - 16.11.2018 auf der Leitmesse Formnext ihr herausragendes Design. Sie gaben spannende Einblicke und Ideen, wie Produkte in Zukunft gestaltet werden können und welche Rolle der 3D-Druck dabei spielt.

Die diesjährigen Gewinner sind:

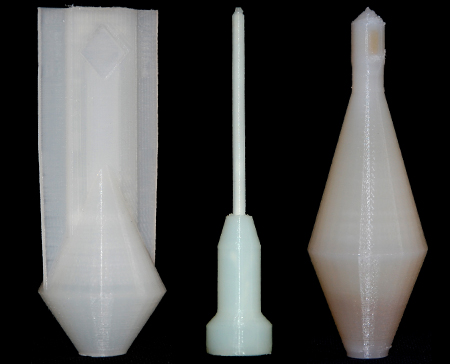

1. Preis: Keyed wind instrument

3D Music Instruments I Ricardo Simian

Ein entscheidendes Element bei der Entwicklung von Blasinstrumenten ist das Problem, dass die Löcher mit den Fingern erreichbar sein müssen. So banal dies auch erscheinen mag, die Entwicklung der Blasinstrumente wurde durch diese technische Einschränkung geprägt, und sobald neue Lösungen verfügbar wurden, entstanden sofort neue Instrumente, die die Klanglandschaft für Interpreten und Komponisten völlig veränderten.

Ein entscheidendes Element bei der Entwicklung von Blasinstrumenten ist das Problem, dass die Löcher mit den Fingern erreichbar sein müssen. So banal dies auch erscheinen mag, die Entwicklung der Blasinstrumente wurde durch diese technische Einschränkung geprägt, und sobald neue Lösungen verfügbar wurden, entstanden sofort neue Instrumente, die die Klanglandschaft für Interpreten und Komponisten völlig veränderten.Die ersten dokumentierten Tasten, mit dem die natürliche Reichweite der Finger erweitert wurden, dienten zum Abdecken der Löcher für die tiefste Note des Bombardiers, ein spätmittelalterliches Doppelrohrblattinstrument. Seitdem haben die Instrumentenbauer das gleiche Konzept auf die modernen Saxophone, Klarinetten und Oboen ausgeweitet, bei denen die Finger nicht mehr direkt mit den Löchern interagieren und bei denen durch komplexe Tastensysteme auch Löcher erreicht werden können, die sich auf bis zu zwei Meter langen Instrumenten verteilen.

Das Grundprinzip des Tastenkonzepts ist jedoch seit seiner Einführung unverändert geblieben. Ein externer Mechanismus, der zur Freilegung der Löcher dem Instrument beigefügt und durch eine Federabdeckung gedrückt wird. Moderne und massenproduzierte Versionen dieser Instrumente kopieren nach wie vor das gleiche Prinzip, was bedeutet, dass der Großteil der Produktionskosten der Instrumente auf den Tasten und nicht auf dem Körper des Instruments selbst liegt.

Mein neuer Ansatz für das Tastendesign besteht darin, die Tasten in das Instrument zu integrieren und die Flexibilitätseigenschaften von 3D-gedruckten SLS-Materialien zu nutzen, um die Herstellung von Funktionstasten ohne zusätzlichen Mechanismus oder Feder zu ermöglichen. Bei sorgfältiger Planung können Tasteninstrumente mit integrierten Tasten gedruckt werden.

Als Vorbild für diese Entwicklung habe ich das Cornetto gewählt, ein Renaissance-Blasinstrument, das zu früh aus der musikalischen Landschaft verschwunden ist, um durch das Hinzufügen von Tasten weiterentwickelt zu werden.

Heutige Cornettospieler kämpfen mit der Länge der Instrumente und der ungewöhnlichen Lochverteilung, um die Ausführung zu beherrschen. Mit dem Hinzufügen dieser Tasten wird dieses Instrument zum ersten Mal in der Geschichte ergonomischer. Das einzige zusätzliche nicht 3D-gedruckte Element, das dieses Design in der Nachbearbeitung benötigt, sind die Silikonpads unter den Tasten.

Dieses Konzept beschränkt sich nicht nur auf dieses Instrument, sondern kann auch für andere Blasinstrumente weiterentwickelt werden.

Hören Sie den Klang von keyed wind instrument unter http://cornetti.3dmusicinstruments.com/cornetti/

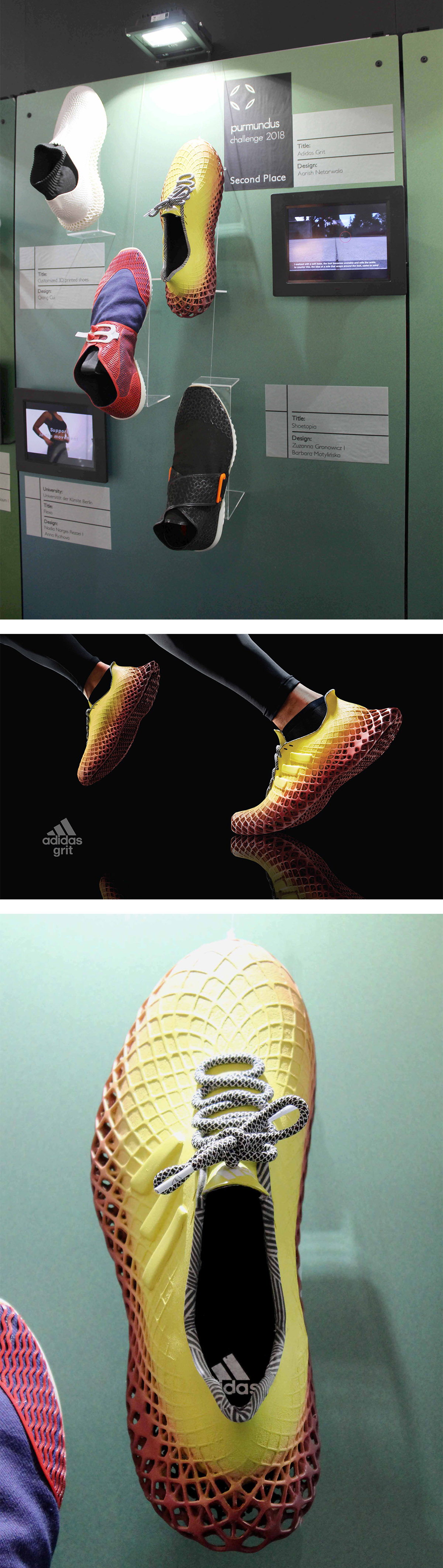

2. Preis: Adidas Grit

Aarish Netarwala

Grit ist ein widerstandsfähiger Sportschuh, der die Erfahrung des Trainings auf weichem Sand nachahmt. Grit kann von Sportlern getragen werden, um auf jeder Lauffläche zu trainieren. Die Sohle des Schuhs imitiert Sand, sie absorbiert Energie vom Träger und ermüdet schneller die Beinmuskulatur durch das anstrengendere Training. Studien haben gezeigt, dass Sportler durch das Training im Sand mit der Zeit Beinkraft aufbauen und gleichzeitig den Muskelkater nach dem Training reduzieren können. Die Schuhe sind nur für Trainingseinheiten zu verwenden. Am nächsten Spieltag erleichtert das Spielen ohne Grit´s die Leistung für jeden Sportler erheblich.

Grit ist ein widerstandsfähiger Sportschuh, der die Erfahrung des Trainings auf weichem Sand nachahmt. Grit kann von Sportlern getragen werden, um auf jeder Lauffläche zu trainieren. Die Sohle des Schuhs imitiert Sand, sie absorbiert Energie vom Träger und ermüdet schneller die Beinmuskulatur durch das anstrengendere Training. Studien haben gezeigt, dass Sportler durch das Training im Sand mit der Zeit Beinkraft aufbauen und gleichzeitig den Muskelkater nach dem Training reduzieren können. Die Schuhe sind nur für Trainingseinheiten zu verwenden. Am nächsten Spieltag erleichtert das Spielen ohne Grit´s die Leistung für jeden Sportler erheblich.Das Konzept von Grit basiert auf Forschungen zum Widerstandstraining in Sanddünen. Die weltbesten Athleten Kobe Bryant, Kevin Durant wie auch andere Elitesportler trainieren bereits auf weichem Sand, um ihren Schwierigkeitsgrad zu erhöhen. Das Sandtraining verlangsamt sie erheblich, trainiert explosive Muskelbewegungen und stärkt spezifische Muskeln zur Beschleunigung. Ziel ist die Funktion, dass sich das Laufen mit Grit wie das Laufen im weichen Sand anfühlt. Der Fuß ist hierzu in eine gitterförmige Sohle eingebettet. Wenn der Fuß auf den Boden trifft, bricht das Gitter zusammen und baut die Energie des Aufpralls ab. Diese Erfahrung fühlt sich äußerst angenehm auf den Knochen an, wobei die Schuhe einen Großteil des Aufpralls absorbieren. Wenn der Athlet das Körpergewicht auf die Vorderseite des Fußes überträgt, ist die Struktur der Sohle so konzipiert, dass sie sinkt und der Vorwärtsbewegung des Sportlers entgegenwirkt. Wenn der Fuß vom Boden wieder abhebt, kehrt die Gittersohle in ihre ursprüngliche Form zurück und ist bereit für den nächsten Schritt.

Durch das Tragen von Grit soll auf jeder Oberfläche der Energiebedarf für das Training erhöht werden. Diese Erfahrung ermöglicht den Athleten ein intensives, aber effektives Training in kurzer Zeit.

Die Designziele für Grit waren:

- Schaffung eines Widerstandstrainingsschuhs für Sportler, womit auf jeder Oberfläche trainiert werden kann und der die Eigenschaften von weichem Sand innerhalb eines in sich geschlossenen Schuhs nachbildet.

- Energieverlust beim Aufprall des Fußes auf den Boden, wodurch die Beinmuskulatur des Athleten schneller ermüdet. Dies ist das Gegenteil von Trainingsschuhen auf dem heutigen Markt, die dem Sportler Energie zurückgeben und das Training erleichtern.

- Erhöhung des Widerstandes durch den Schuh, um den Athleten zu helfen, ihre bisherigen Grenzen viel schneller zu erreichen und sich zu verbessern.

- Ein Schuhdesign, der die Denkweise eines Athleten verkörpert, der seine Grenzen kontinuierlich ausreizt.

Durch die Verarbeitung von Materialien erkannte ich die Vorteile von Gittern in Schuhen, jedoch nicht aus den Gründen, wie diese heute in Schuhen Verwendung finden, etwa um die Leistung zu steigern oder die Energie zurückzugeben. Vielmehr glaube ich, dass Gitter gut sind, um Energie zu verbrauchen. Ich druckte verschiedene Gitterstrukturen und lernte, wofür ihre physikalischen Eigenschaften gut waren. Dann erstellte ich einen Gitterprototyp, um verschiedene Teile des Fußes mit verschiedenen Strukturen zu testen. Während die Ferse des Fußes das meiste Gewicht und den größten Aufprall aufnahm, sank die Vorderseite des Fußes sanft ab, um der Laufbewegung entgegenzuwirken, ähnlich wie beim Sand.

Dies führte zum Endergebnis von Grit.

Grit ist auf 5 Arten einzigartig.

1 Kein Schuh auf dem Markt entspricht heute den Bedürfnissen und Vorteilen des Widerstandstrainings. Grit ist der erste Schuh seiner Art und schafft eine neue Kategorie von Trainingsschuhen, die den körperlichen Bedürfnissen der Sportler von heute gerecht werden.

2 Grit macht das Training für Athleten härter und nicht einfacher, das ist eine neue Philosophie für Schuhe, worin das traditionelle Design darauf ausgerichtet ist, dem Athleten so viel wie möglich zu ermöglichen.

3 Die Konstruktion des Grit-Schuhs ist einzigartig, da die untere Sohle um den Fuß herum verläuft. Diese umschließt im Wesentlichen den gesamten Fuß mit einer weichen und stützenden Sohle, die wie Sand den Aufprall in allen Winkeln absorbiert.

4 In der Fertigung und Montage besteht Grit nur aus 2 Hauptteilen. Eine Stricksocke aus Stoff wird in eine 3D-gedruckte, recycelbare EPU-Gittersohle gesteckt. Die beiden Teile sind miteinander verflochten. Die Materialien sind leicht zu trennen und nach der Verwendung zu recyceln. Traditionelle Sohlen werden aus EVA-Verbundschaum mit den starken Klebstoffen und einem Herstellungsverfahren hergestellt, das die Schuhe nicht mehr recycelbar macht.

5 Die visuelle Ästhetik von Grit geht an die Grenzen dessen, was mit neuen Materialien und Produktionstechniken möglich ist.

Grit hat viele Vorteile für den Kunden - Adidas.

1 Grit basiert auf einer personalisierten Anpassung unter Verwendung der biometrischen Daten jedes Kunden. Dies schafft einen direkten Vertriebskanal zum Verbraucher, der den Bedarf an einem Zwischenhändler eliminiert und die Gewinnmargen pro Paar deutlich erhöht.

2 Grit benötigt keine Werkzeugformen für die Laufsohle. Schuh-Außensohlen kosten in der Regel mehrere 1000 Dollar pro Form. Der Produktentstehungsprozess von Grit erübrigt die Erstellung von Formen in mehr als 20 Größen. Dadurch entfallen hohe Investitionskosten, was das Risiko einer Investition verringert.

3 Unter Nutzung der zukünftigen 3D-Druckplattform von Adidas ist der Kanal zur Herstellung von Grit bereits vorhanden und ermöglicht Adidas eine risikoarme Investitionchance. Jedes Paar kann nach der Bestellung hergestellt werden, wodurch die Notwendigkeit von Lagerbeständen entfällt und die Zahlung vor der Herstellung erfolgt

4 Innovation spielt eine große Rolle für das Image von Sportschuhmarken, was oft zu einer Begeisterung bei Schuhliebhabern führt. Diese innovative Produktlinie trägt zur Markenbekanntheit von Adidas bei und schafft einen Trendsetter, der die Zukunft der Schuhe vorantreibt.

Grit macht das Soft-Sand-Training, die Küsten-Lifestyle-Erfahrung, für Sportler weltweit zugänglich. Mit der Sohle von Grit, die den Großteil des Aufpralls absorbiert, werden Knochen und Gelenke im Körper weniger belastet. So können Sportler auch im hohen Alter auf harten Oberflächen wie Beton trainieren.

Zusammenfassend lässt sich sagen, dass Grit eine neue, ungenutzte Möglichkeit in der Sportlandschaft eröffnet und die Grenzen der Funktionsweise und Herstellung von Schuhen erweitert.

Videos:

https://www.youtube.com/watch?v=yTt0kc1ZthM

https://www.youtube.com/watch?v=YvUSMoZYS_E

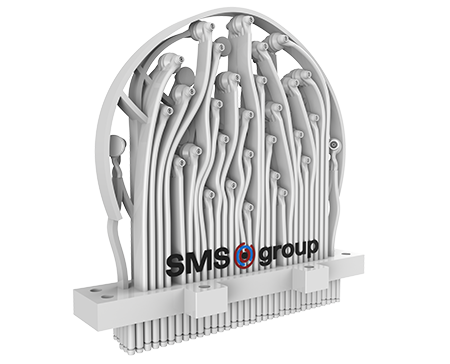

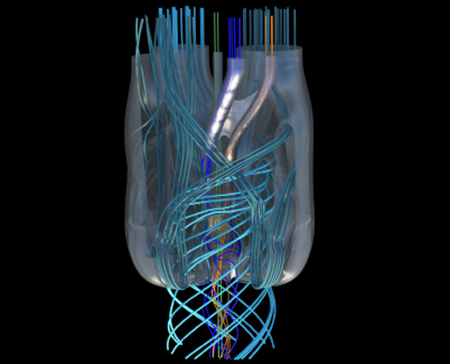

3. Preis: Bionisch inspirierter Kombibrenner

Siemens AG, Corporate Technology I Dr. Christoph Kiener I Manuel Biedermann

Additive Fertigungsverfahren erlauben es uns Produkte und Bauteile „neu zu erfinden“ – und damit einen entscheidenden Beitrag für die Effizienz und Nachhaltigkeit zukünftiger Systeme zu leisten. Diese Designstudie eines bionisch inspirierten Kombibrenners zeigt auf, wie sich konventionelle Bauteile aus der Prozessindustrie zu organisch, funktional optimierten Strukturen formen lassen. Der dargestellte Brenner nutzt die Freiheit des Laserstrahlschmelzens gezielt aus:

Additive Fertigungsverfahren erlauben es uns Produkte und Bauteile „neu zu erfinden“ – und damit einen entscheidenden Beitrag für die Effizienz und Nachhaltigkeit zukünftiger Systeme zu leisten. Diese Designstudie eines bionisch inspirierten Kombibrenners zeigt auf, wie sich konventionelle Bauteile aus der Prozessindustrie zu organisch, funktional optimierten Strukturen formen lassen. Der dargestellte Brenner nutzt die Freiheit des Laserstrahlschmelzens gezielt aus:1. An der heißen Stirnwand liefern nur 1 mm dünne Wandstrukturen eine optimale Kühlung bei gleichzeitig hoher Festigkeit

2. Optimierte Fluidverteiler leiten Kühlflüssigkeit und Reaktionsmedium mit minimalem Strömungswiderstand

3. Rohranschlüsse ermöglichen eine zeitsparende und einfache Montage des Gesamtsystems

4. diese 3 Gesichtspunkte sind in einem einzigen Bauteil gebündelt, gestaltet nach AM-Design-Rules ohne innenliegende Stützstrukturen

Der funktionsorientierte Designprozess nimmt sich die Natur als Vorbild und bedient sich dabei softwaregestützter, evolutionärer Algorithmen. In einer Vielzahl von Simulationen werden die gleichförmige und effiziente Verteilung des Kühlwassers und der Reaktanten für die Hochtemperaturanwendung optimiert. Verglichen mit konventionellen Konstruktionen führt dieses Design zur mehr Ressourceneffizienz, einer flexibleren und vereinfachten Fertigung sowie einer verlängerten Lebensdauer beim Einsatz des Bauteils. Die Inhalte dieser Designstudie sind damit wegweisend für die zukünftige Anwendung von generativen Fertigungsmethoden zur Herstellung von Bauteilen für die Prozessindustrie.

Ein Experiment verdeutlicht die gute Effizienz der Kühlung:

Trotz Bedingungen, die das konventionelle Bauteil auf 600 °C erwärmen und dadurch zu spannungsbedingter Rissbildung führen können, bleibt die nur einen Millimeter dünne Stirnwand mit Einzelkanälen gut gekühlt bei gleichzeitiger mechanischer Stabilität und Druckfestigkeit: Die Schweißbrennerflamme erwärmt den Testkörper – im Experiment hier den separat gefertigten Außenring – bei fließendem Kühlwasser nur auf etwa 180 °C, was auch durch theoretische CFD-Rechnungen verifiziert wurde. Wird die Wärmequelle entfernt, ist die Bauteiloberfläche in weniger als 1 Sekunde vollständig abgekühlt, so dass sie sogar berührt werden kann – und ist dadurch erheblich weniger anfällig für Heißrisse bei Wechselbelastungen.

Durch die vielen kleinen Kanäle ist die Druckfestigkeit der Struktur sehr hoch. Bei einem für die TÜV-Zulassung erforderlichen experimentellen Prüfdruck von 56 bar konnte das Bauteil im Test trotz 240 bar Innendruck nicht zerstört werden.

Experimentelle Tests mit über 5000 Betriebsstunden bei 1500 °C Feuerungstemperatur in industriellen Feuerungsanlagen mit 200 MW thermischer Leistung wurden bereits durchgeführt an einem Bauteil mit TÜV-Zulassung nach Druckgeräterichtlinie.

Special Mention: "Mit 4D-Druck zur Bewegung"

Dorothea Lang

Gestaltung dynamisch-formveränderlicher Textilien

Gestaltung dynamisch-formveränderlicher TextilienIm Fokus der Masterarbeit „Mit 4D-Druck zur Bewegung“ stand die Entwicklung dynamischer, formveränderlicher und smarter Textilien. Ziel war es, die Idee des „4D-Drucks“ aufzugreifen, um so funktionale, adaptive und aktive Eigenschaften im Textil zu erzeugen. Mit Hilfe des 3D-Druck Verfahrens wurden zahlreiche experimentelle Materialstudien angefertigt und dabei erforscht, auf welche Weise man eine textile Fläche mit einem 3D-Aufdruck veredeln kann, um dadurch eine bestimmte Bewegung zu erzeugen.

Umgesetzt wurde dies einerseits durch die gezielte Kombination aus Textilspannung und entsprechend konstruierter 3D-Struktur und andererseits durch den Einsatz eines „smarten“ Druckfilaments mit Formerinnerungsvermögen. Diese Materialverbindung bewirkt, dass die gesamte textile Fläche die Formerinnerung und Materialintelligenz des Druckmaterials übernimmt und man ihr damit ein genaues Bewegungsverhalten vorgeben kann, welches sie dann unter bestimmten Temperaturveränderungen selbstständig ausführt. Die konstruierte Geometrie wird gedruckt und erhält durch diesen Prozess seine permanente Form. Durch Temperaturerhöhung ändert sich die Struktur im Kunststoff. Das zunächst feste Objekt wird weich bzw. flexibel und kann in eine neue Form gebracht werden. Diese temporäre Form härtet schnell wieder zu einem festen Körper. Erhöht man nun erneut die Temperatur, so wandelt sich das Shape-Memory Polymer und dadurch die gesamte textile Fläche zurück in die anfänglich gedruckte Permanentform.

Da die Orthopädie einen spannenden Anwendungsbereich für derartige Textilien darstellt, erfolgte die Ausarbeitung in Kooperation mit der Firma Otto Bock HealthCare GmbH. Die umfangreichen Materialstudien dienten als Grundlage für die Ausarbeitung zweier Konzepte, welche aufzeigen, wie zukünftig mit der additiven Fertigung individuelle und adaptive Bandagen hergestellt werden könnten.

Konzept: „Die dynamische Bandage“

Hinter dem ersten konzeptionellen Ansatz verbirgt sich die Idee einer unkomplizierten und schnellen Art der individuellen Bandagenherstellung. Das Verfahren, herkömmlich produzierte Stoffe mit exakt auf den Patienten abgestimmten 3D-Strukturen zu bedrucken, eröffnet die Möglichkeit, der Bandage einerseits eine passgenaue Form zu verleihen und andererseits individuelle Verstärkungselemente direkt aufzubringen. So könnte man sich vorstellen, dass Bandagen in Zukunft durch den Orthopädietechniker individuell angefertigt werden. Dazu müssten 3D-Scandaten des betroffenen Körperteils des Patienten erstellt werden, diese mit einer Software zu einer kundenspezifischen Druckdatei umgewandelt und danach lediglich noch auf das vorgespannte Textil bzw. dem Bandagenrohling gedruckt werden. So entsteht eine Bandage mit guter anatomischer Passform und sicherer Ortsstabilität wodurch die Bewegungen des jeweiligen Gelenks unterstützt werden.

Konzept: „Die smarte Bandage“

Die Adaption an den Körper des Patienten ist eine sehr wichtige Eigenschaft von Bandagen, um einen angenehmen Tragekomfort zu bieten und die Heilung zu unterstützen. Wie bei dem ersten Konzept stellt das 3D-Bedrucken von Textilien auch hier die Basis der Bandage dar, jedoch anders als bei der „dynamischen Bandage“ erfolgt die Individualisierung erst nach dem Herstellungsprozess. So wäre es möglich, Bandagen vorrätig zu haben und sie bei Bedarf patientenspezifisch individuell anzupassen. Diese nachträgliche Formbarkeit der „smarten Bandage“ wird durch den Einsatz eines intelligenten Druckfilaments mit Formerinnerungsvermögen erreicht.

Nach diesem Prinzip wäre es möglich, dass durch das Aufbringen einer Shape-Memory-Polymer Struktur, das smarte Verhalten des Druckmaterials auf die gesamte Bandage übertragen wird. So weist die „smarte Bandage“ eine sehr gute Fähigkeit zur Adaption an bestimmte Körpergeometrien auf und bewirkt dadurch einen sicheren Halt. Durch das Erinnerungsvermögen des aufgedruckten Kunststoffes wäre es denkbar, dass die Bandage mehrfach neu eingestellt werden kann, um sich so neuen Bedürfnissen sowie dem aktuellen Krankheitsbild anzupassen. Durch die nachhaltige Nutzbarkeit der „smarten Bandage“ könnte sie einen Mehrwert gegenüber herkömmlichen Bandagen bieten.

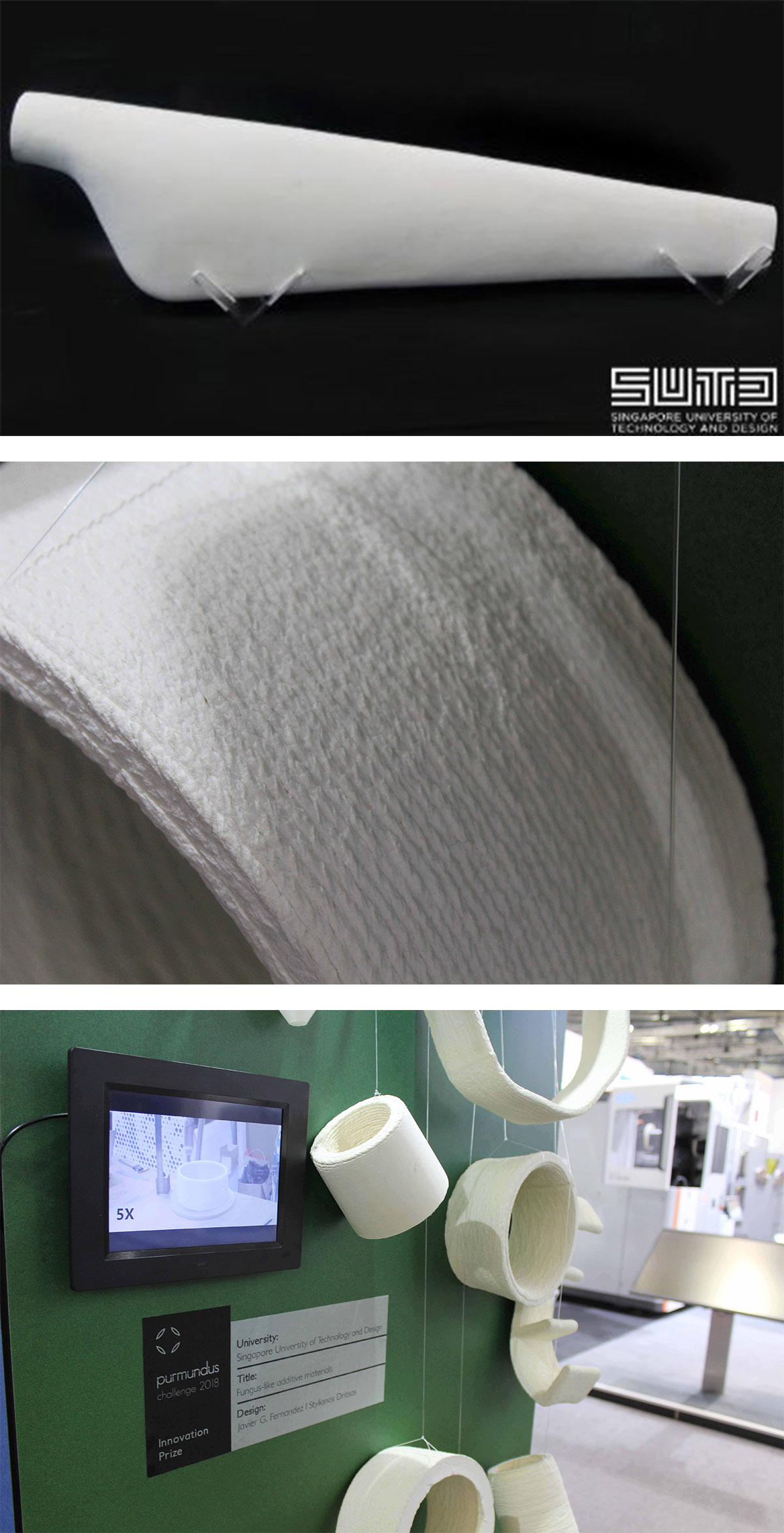

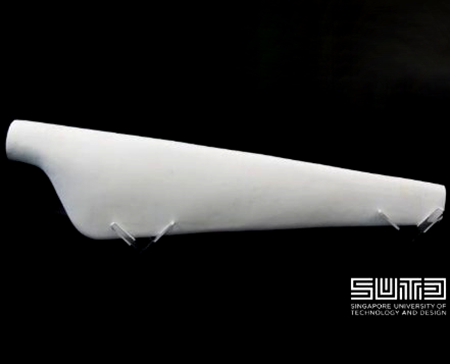

Innovation Prize: Fungus-like additive materials

Singapore University of Technology and Design I Javier G. Fernandez I Stylianos Dritsas

Das fehlende Stück in der Kreislaufwirtschaft: Großflächiger und nachhaltiger 3D-Druck mit den allgegenwärtigsten Naturmaterialien.

Das fehlende Stück in der Kreislaufwirtschaft: Großflächiger und nachhaltiger 3D-Druck mit den allgegenwärtigsten Naturmaterialien.Cellulose ist eine häufigsten und am weitesten verbreiteten organischen Verbindungen auf der Erde und ein industrielles Nebenprodukt. Trotz jahrzehntelanger intensiver Forschung ist der Bottom-up-Einsatz von Cellulose zur Herstellung von 3D-Objekten jedoch nach wie vor mit Problemen konfrontiert, die ihre praktische Anwendung einschränken: Derivate mit erheblichen Schadstoffemissionen, Verwendung in Kombination mit Kunststoffen, mangelnde Skalierbarkeit und hohe Produktionskosten.

Forscher der Singapore University of Technology and Design (SUTD) konnten jedoch kürzlich die Verwendung von Cellulose zur Herstellung großer 3D-Objekte demonstrieren. Ihr Ansatz weicht von der üblichen Assoziation von Cellulose mit grünen Pflanzen ab und ist inspiriert von der Wand der pilzartigen Oomyzeten, die durch die Einführung kleiner Mengen Chitin zwischen Cellulosefasern reproduziert wird. Die daraus resultierenden pilzartigen Adhäsivmaterialien (FLAM) sind stark, leicht sowie kostengünstig und können mit Holzbearbeitungsverfahren geformt oder verarbeitet werden.

Dieses Material ist vollständig ökologisch nachhaltig, da für die Herstellung keine organischen Lösungsmittel oder synthetischen Kunststoffe verwendet wurden. Es ist skalierbar und kann überall ohne spezielle Ausstattung reproduziert werden. FLAM ist auch unter natürlichen Bedingungen und außerhalb von Kompostieranlagen vollständig biologisch abbaubar.

Die Kosten für FLAM liegen im Bereich der Standardkunststoffe und sind zehnmal niedriger als die Kosten für gängige Filamente für den 3D-Druck, wie PLA (Polymilchsäure) und ABS (Acrylnitril-Butadien-Styrol), was es nicht nur nachhaltiger, sondern auch kostengünstiger macht. Darüber hinaus haben die Forscher eine materialspezifische additive Fertigungstechnik entwickelt.

Co-Leiter dieser Forschung, SUTD Assistant Prof Javier Gomez Fernandez, auch bekannt für die Entwicklung von Shrilk erklärte: „Wir glauben, dass dieser erste groß angelegte additive Herstellungsprozess mit den allgegenwärtigsten biologischen Polymeren der Erde der Katalysator für den Übergang zu umweltfreundlichen und zirkulären Fertigungsmodellen sein wird, in denen Materialien in geschlossenen regionalen Systemen hergestellt, verwendet und abgebaut werden. Diese Reproduktion und Herstellung mit der in der Oomyzetenwand vorkommenden Materialzusammensetzung, im Einzelnen unmodifizierte Cellulose, geringe Mengen an Chitosan »dem zweithäufigsten organischen Molekül der Erde« und niedrig konzentrierte Essigsäure, ist wahrscheinlich eine der erfolgreichsten technologischen Errungenschaften auf dem Gebiet der bioinspirierten Materialien.“

Co-Leiter SUTD Assistent Prof. Stylianos Dritsas fügte hinzu: „Wir glauben, dass die hier berichteten Ergebnisse einen Wendepunkt für die globale Fertigung darstellen mit breiterem Einfluss auf verschiedene Bereiche wie Materialwissenschaften, Umwelttechnik, Automatisierung und Wirtschaft darstellen. Da wir uns bisher auf die grundlegende Technologieentwicklung konzentriert haben, wurde wenig Zeit in spezifische Zielanwendungen investiert. Wir sind jetzt auf der Suche nach industriellen Mitarbeitern, um diese Technologie vom Labor in die Welt zu bringen.“

Mit der Zunahme von Abfall und Umweltverschmutzung wächst die Dringlichkeit für nachhaltigere Herstellungsprozesse. Die Etablierung einer Technologie, die auf unveränderten, kompostierbaren Polymeren großer Menge basiert und keine Acker- oder Waldressourcen benötigt, wird den Übergang zu einer umweltfreundlichen Produktion und einer nachhaltigen Gesellschaft fördern.

Basierend auf den Prinzipien von Shrilk haben wir die additive Herstellung mit den beiden allgegenwärtigsten organischen Polymeren der Erde entwickelt. Die Fungus-like additive ermöglichen das 3D-Drucken in jedem Ökosystem der Welt, ohne dass Material transportiert werden muss, da sie faktisch das fehlende Stück für die globale Entwicklung von Modellen zur Herstellung von Kreisläufen auf Basis der additiven Fertigung sind.

Dieses Potenzial wurde durch die Herstellung vieler verschiedener Objekte demonstriert, kürzlich wurde eine 1,2 m lange Turbinenschaufel durch additive Fertigung hergestellt. Das Klingenmaterial weist ähnliche Kosten wie Standardkunststoffe auf und ist 20 mal billiger als herkömmliche Druckfilamente (PLA, PETG, ABS....) und was noch wichtiger ist, wird vollständig aus natürlichen Komponenten ohne Modifikationen hergestellt, wodurch Produktion und Degradation nahtlos in ökologische Kreisläufe integriert werden können.

Videos:

https://www.youtube.com/watch?v=V8B1Q_1M5UY&index=3&list=PL4vr85uZfzzljeWm4ag3QjQsDojqL4Xrw&t=0s

https://www.youtube.com/watch?v=fd2Q5KvRVOs&index=5&list=PL4vr85uZfzzljeWm4ag3QjQsDojqL4Xrw&t=0s

https://www.youtube.com/watch?v=Zk0fVNDZDug&index=4&list=PL4vr85uZfzzljeWm4ag3QjQsDojqL4Xrw&t=0s

https://www.youtube.com/watch?v=ThOksDvlGD4&index=2&list=PL4vr85uZfzzljeWm4ag3QjQsDojqL4Xrw&t=0s

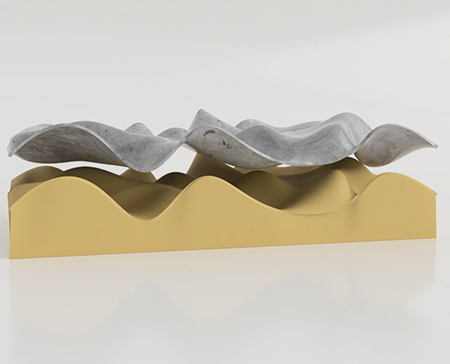

Public Choice Award: Die erste Badewanne der Welt aus dem 3D Drucker

Sandhelden GmbH & Co. KG I Sebastian Hermann

Die Sandhelden sind ein revolutionäres Technologie- und Designunternehmen aus Bayern, das neuste 3D-Drucktechnologien verwendet, um einzigartige Produkte zu entwickeln. Bisher haben wir uns auf den Markt für Badezimmer und Innenaustattung konzentriert. Hier präsentieren wir eines unserer exklusivsten Produkte: die erste 3D-gedruckte Badewanne der Welt.

Die Sandhelden sind ein revolutionäres Technologie- und Designunternehmen aus Bayern, das neuste 3D-Drucktechnologien verwendet, um einzigartige Produkte zu entwickeln. Bisher haben wir uns auf den Markt für Badezimmer und Innenaustattung konzentriert. Hier präsentieren wir eines unserer exklusivsten Produkte: die erste 3D-gedruckte Badewanne der Welt.Dank der Technologie die wir verwenden, können wir die Badewanne in einem Stück aus Sand drucken. Unterstützt durch unsere Postprozesse ist es uns gelungen, sie mit den richtigen technischen Eigenschaften auszustatten, die diese Art von Produkte benötigt.

Die Textur, die das Material der Badewanne verleiht, macht sie zu einem besonderen, bisher einzigartigen Designobjekt.

Video: https://www.youtube.com/watch?v=0P4rQw-D1d0

Hier die diesjährigen Finalisten:

×

Handout Finalisten: Finalisten der purmundus challenge 2018 [pdf: 4,1 MB]

Ein besonderer Dank gilt an dieser Stelle unserer Jury und unseren Kooperationspartnern!

Jury 2018

Christoph Behling - Christoph Behling Design Ltd.Prof. Richard Bibb - Loughborough University

Isabelle Fröhlich - Volkswagen AG Tilla Goldberg - Ippolito Fleitz Group GmbH Dr. Alexander Hildebrandt - Festo AG & Co. KG Frank Kleemann - Selbstständiger Industriedesigner Andreas Pany - Ernst Strassacker GmbH & Co. KG Prof. Dali Sun - Beijing Institute of Technology Graham Tromans - G. P. Tromans Associates Rainer Zimmermann - zimmermann produktgestaltung