Zum siebten Mal ist in Frankfurt am 21. November 2019 der Designpreis im 3D- und 4D-Druck der purmundus challenge im Rahmen der Formnext verliehen worden. Insgesamt sieben Einreichungen erhielten die begehrten Trophäen in Gold.

Die purmundus challenge setzte 2019 ein starkes Qualitätssignal im 3D- und 4D-Sektor. „Die Additive Fertigung wird wesentlich innovativer und anwendungsbezogener eingesetzt, als noch vor einigen Jahren“, so Corinna Ray, Leiterin der purmundus challenge. Die prämierten Lösungen zeigen die perfekte Interpretation der Dimensionen Ästhetik und Funktionalität. „Gerade der 3D- und 4D-Druck ermöglicht einzigartige Formen, die mit anderen Mitteln nicht zu erreichen sind“, ergänzt Christoph Behling, Christoph Behling Design Ltd., Jurymitglied der purmundus challenge. Unternehmen, Institute, Universitäten, Designstudios und Start-Ups identifizieren heute mehr denn je den 3D- und 4D-Druck als Schlüsselthema der Industrie im Wirtschaftsgefüge.

Unter dem Motto "Über den 3D-Druck hinaus" präsentierten 38 Finalisten aus 18 Ländern von 5 Kontinenten vom 19. - 22.11.2019 auf der Leitmesse Formnext ihr herausragendes Design. Sie gaben spannende Einblicke und Ideen, wie Produkte individuell gestaltet werden können und welche Rolle der 3D- und 4D-Druck dabei spielt.

Die diesjährigen Gewinner sind:

1. Preis: Stealth Key

UrbanAlps AG I Dr. Alejandro Ojeda

Clever. Einfach. Absolut sicher.

Clever. Einfach. Absolut sicher.Wussten Sie, dass Ihre bisherigen Hochsicherheitsschlüssel nicht mehr sicher sind?

Ihr Unternehmen ist angreifbar. Cyber-Kriminalität stellt eine Bedrohung dar. Dagegen schützen sich Firmen zu Recht mit den neusten Abwehrmechanismen und gut geschulten Spezialisten. Neue 3D Scan- und Druckmöglichkeiten sorgen für ein neues physisches Problem: Einbruch in Ihr Büro, Ihr Labor oder Ihren Server Raum. Spurlos.

Wie soll das gehen?

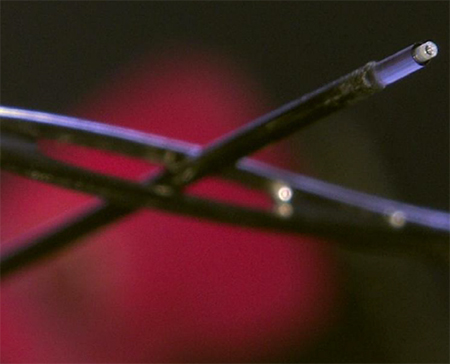

Jeder mechanische Sicherheitsschlüssel mit gut einsehbaren und somit auch scanbaren Löchern und Dellen kann vervielfältigt werden. Mittels neuster Technologien können auch Hochsicherheitsschlüssel mit interaktiven Bolzen unbefugt gescannt und kopier t werden. Einen herkömmlichen Schlüssel zu kopieren wird bald für jedermann möglich sein.

Lösen Sie dieses Sicherheitsproblem mithilfe der Stealth Technology

Die Stealth Technology nutzt die Möglichkeiten des industriellen 3D-Metalldrucks, um einen sicheren Kopierschutz gegen Schlüsselvervielfältigungen zu bieten. Die von UrbanAlps verwendete Spitzentechnologie wird auch eingesetzt zur Herstellung von hochfesten Komponenten für Satelliten, Strahltriebwerken und Gasturbinen. Die Stealth Technology bietet einen Sicherheitsschutz auf höchster Ebene, mit einem physischen Schlüssel- und Zylindersystem, bei dem der Code unter robusten schmalen Leisten versteckt wird, um unbefugte Kopien zu vermeiden. Für unsere Kunden bedeutet dies die Gewissheit, dass ihre Hochsicherheitsschlüssel nicht gescannt werden können und unabhängig von digitalen Systemen funktionieren. Unsere marktführenden Lösungen können in bestehenden Türen und Schlössern nachgerüstet werden, um mechanische Beschädigungen zu verhindern. Die Schlüssel werden mit moderner Luft- und Raumfahrttechnologie hergestellt. Es gibt keine Schlüsselrohlinge, keine Elektronik und keine Magnete. Einfach clever. Einfach innovativ.

Versteckte Codes

Die Stealth Technology setzt modernste 3D-Metalldrucktechnologie ein, um physische Schlüssel herzustellen, bei denen die Codes vollständig verdeckt sind. Das gewährleistet einen maximalen Kopierschutz. Durch das Verdecken des Codes unter den schmalen Rändern wird sichergestellt, dass der Schlüsselcode weder fotografiert noch gescannt werden kann. Die Schlüssel werden individuell angefertigt und codiert.

Bahnbrechende Technologie aus der Schweiz

Entwickelt von Schweizer Ingenieuren mit Fachkenntnissen in der Luft- und Raumfahrttechnik, verbindet die fortschrittliche Stealth Technology von UrbanAlps clevere Technik mit innovativer und detaillierter Handwerkskunst, für eine unvergleichliche Sicherheit. Die Stealth-Technology findet sich in allen mechanischen Schlüsseln und Zylindern sowie in den superlegierten StealthVorhängeschlössern des Unternehmens.

Rein mechanisch

Stealth Keys werden mit Laser-Schmelzschichten aus Superlegierung produziert, der gleichen Technologie, die auch bei der Herstellung hochfester Bauteile für Strahltriebwerke und Gasturbinen verwendet wird. Diese rein mechanische Lösung erfordert keine Elektronik oder Magnete, nur intelligente, einfache und zuverlässige Mechanik.

Vertrauenswürdige Lösungen

Bei herkömmlichen Schlüsseln bieten auch die neusten Sicherheitsmassnahmen keine Garantie mehr gegen unbefugte Kopien mit einem 3D-Drucker. Diese Gefahr veranlasst Unternehmen, kostspielige elektronische Sicherungssysteme einzuführen. Leider erhöht sich dadurch das Risiko von Zuverlässigkeitsproblemen und es entstehen zusätzliche Sicherheitsrisiken durch digitale Schwachstellen. In manchen Sicherheitsszenarien ist daher die Verwendung von Schlüsseln, die auf Chips, Netzwerkzugängen, Batterien und anderen digitalen Systemen angewiesen sind, unerwünscht. Der patentier te Stealth-Schlüssel bietet einen maximalen Kopierschutz, der entweder in Kombination oder unabhängig von unseren digitalen Lösungen eingesetzt werden kann.

Ihr zuverlässiger Partner

Entwickelt in hochmodernen technischen Laboratorien in Zürich (Schweiz), wird beim von UrbanAlps patentier ten Stealth Key 3D-Metalldrucktechnologie eingesetzt. Dabei legen wir großen Wert auf eine hochwertige Fertigung, um diese besondere Sicherheit zu erreichen.

- Stealth Keys funktionieren wie herkömmliche mechanische Schlüssel, aber im Gegensatz zu flachen Schlüsseln bietet ihr einzigartiges Design einen überlegenen Schutz vor unbefugten Kopien.

- Kundenspezifische Zylinder passen zu europäischen, skandinavischen und US-amerikanischen Standardprofilen.

- Zwei-Faktor-Authentifizierung wie z.B. Chips und Sensoren können den Stealth-Lösungen hinzugefügt werden. Der Hauptvor teil ist jedoch das eigenständige Sicherheitsprofil des Schlüssels.

- Wir sind derzeit an einer Reihe von Projekten mit interessier ten Firmen in ganz Europa beteiligt, die ihre Sicherheitslösungen mit Stealth Technology aktualisieren wollen.

- Mit Büros in Zürich, Dubai und Tschechien gewährleistet die UrbanAlps AG ein schnelles Wachstum, um auf die steigende Nachfrage reagieren zu können.

- Unsere außergewöhnliche Unternehmensstruktur ermöglicht es uns, Flexibilität und Skalierbarkeit für Unternehmen anzubieten, die als Teil ihrer Sicherheitsarchitektur ein Höchstmaß an Vertrauen in ihre mechanischen Schlüssel benötigen.

- Exklusiv in Hi-Tech-Fabriken gefertigt

- Individuelle Schlüsselbeschriftungen

- Sonderanfertigungen von Zylindern

- Schließanlagen und gleichschließende Möglichkeiten

- Farbige Schlüsselköpfe zur einfachen individuellen Schlüsselbeschriftung

2. Preis: Hydrophytes - 4D Printing

Victoria University of Wellington I Nicole Hone

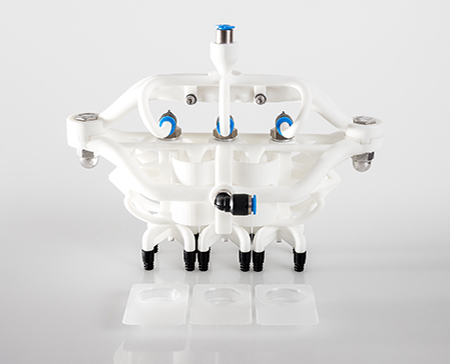

Die Hydrophytes sind eine Serie von fünf futuristischen Wasserpflanzen, die im Rahmen einer Masterarbeit im Bereich Industriedesign entstanden sind. Sie zeigen einen innovativen Ansatz zur Gestaltung organischer Bewegung im Multimaterial 4D-Druck. Die zusätzliche Dimension Zeit ermöglicht es dem Designer im 4D-Druck die Rolle des Choreographen einzunehmen, um die Performance der Objekte zu steuern. Die Hydrophytes blühen, dehnen und schnappen wie intelligente Kreaturen und verkörpern surreale Hybride aus Landflora und Meeresfauna. Die Hydrophytes werden mit der Stratasys PolyJet-Technologie hergestellt. Dabei werden starre und flexible Harze, die so genannten digitalen Materialien, zu einem Objekt kombiniert und am Stück gedruckt. Trotz der Präsenz dieser Technologie in den letzten zehn Jahren haben nur wenige die Gelegenheit genutzt, unterschiedliche Bewegungsmöglichkeiten zu schaffen oder die einzigartigen Verhaltensqualitäten digitaler Materialien zu erforschen. Die Hydrophytes zeigen eine Reihe komplexer organischer Bewegungen und Persönlichkeiten, die bisher mit der PolyJet-Technologie unerforscht waren und eine Herausforderung für traditionelle Herstellungsmethoden darstellt.

Die Hydrophytes sind eine Serie von fünf futuristischen Wasserpflanzen, die im Rahmen einer Masterarbeit im Bereich Industriedesign entstanden sind. Sie zeigen einen innovativen Ansatz zur Gestaltung organischer Bewegung im Multimaterial 4D-Druck. Die zusätzliche Dimension Zeit ermöglicht es dem Designer im 4D-Druck die Rolle des Choreographen einzunehmen, um die Performance der Objekte zu steuern. Die Hydrophytes blühen, dehnen und schnappen wie intelligente Kreaturen und verkörpern surreale Hybride aus Landflora und Meeresfauna. Die Hydrophytes werden mit der Stratasys PolyJet-Technologie hergestellt. Dabei werden starre und flexible Harze, die so genannten digitalen Materialien, zu einem Objekt kombiniert und am Stück gedruckt. Trotz der Präsenz dieser Technologie in den letzten zehn Jahren haben nur wenige die Gelegenheit genutzt, unterschiedliche Bewegungsmöglichkeiten zu schaffen oder die einzigartigen Verhaltensqualitäten digitaler Materialien zu erforschen. Die Hydrophytes zeigen eine Reihe komplexer organischer Bewegungen und Persönlichkeiten, die bisher mit der PolyJet-Technologie unerforscht waren und eine Herausforderung für traditionelle Herstellungsmethoden darstellt.

Die Konzepte sind mit Rhino und Grasshopper mit ZBrush in 3D modelliert. Mit diesen Programmen konnte eine gezielte Steuerung von Form, Oberflächenstruktur, Innenstruktur und Materialkombination ermöglicht werden. Jedes Design verfügt über eine abgedichtete Kammer, die selbstständig sich durch pneumatisches Aufblasen selbstständig aktiviert. Für den Film werden die 4D-Drucke an eine Reihe von Handpumpen angeschlossen, die in Wasser getaucht und durch einen LED-Projektor mit Farbe angereichert werden. Im Kontext des Films ermutigen die Hydrophytes zum Nachdenken über die zukünftige Beschaffenheit unseres Klimas und die Rolle des Designs bei der Verbindung von Mensch und Natur.

Diese computergenerierten Objekte (CGO) nutzen sowohl die digitale Welt mit ihrer Vielseitigkeit und Effizienz bei der Formgebung als auch die physische Welt, in der Objekte auf Umwelt, Menschen und andere gedruckte Objekte reagieren können. Die Hydrophytes Reagieren auf eine natürliche Weise. Die Bewegungen entsprechen den „Regeln“ des realen Lebens und nicht denen der Computeranimation. Das Projekt bringt die digitale und physische Welt für Designer und Publikum näher zusammen. Mit den verführerischen visuellen Effekten, die man im Video sieht, besteht der Wunsch, die Objekte auf dem Bildschirm zu berühren. Die Hydrophytes repräsentieren das neue Konzept der Tangiblen Animation, das Objekte in der Welt des Publikums mit multimedialem 4D-Druck zum Leben erweckt. Diese neue Technik ist entscheidend für die Film- und Ausstellungsindustrie, wo immersive Erlebniswelten im Trend liegen. Filmrequisiten, die mit dieser Technologie erstellt wurden, könnten helfen, echte Reaktionen von Schauspielern hervorzurufen. Die „Magie“ im Film kann auf authentisch physische Begegnungen in Themenparks übertragen werden. Darüber hinaus sind multisensorische Erlebnisse in Bildungseinrichtungen wie Museen oder Aquarien denkbar.

Dieses Projekt zeigt, wie die Welt des 3D-/4D-Drucks in ein spannendes Gebiet vordringt, indem Objekte mit kompositorischen und dynamischen Eigenschaften, die der Naturbiologie ähneln, erstellt werden können. Um die Hydrophytes zu sehen, besuchen Sie bitte http://vimeo.com/nicolehone/hydrophytes-4d-printing.

Der Film ist originalgetreu, ohne in der Nachbearbeitung entstandene Effekte.

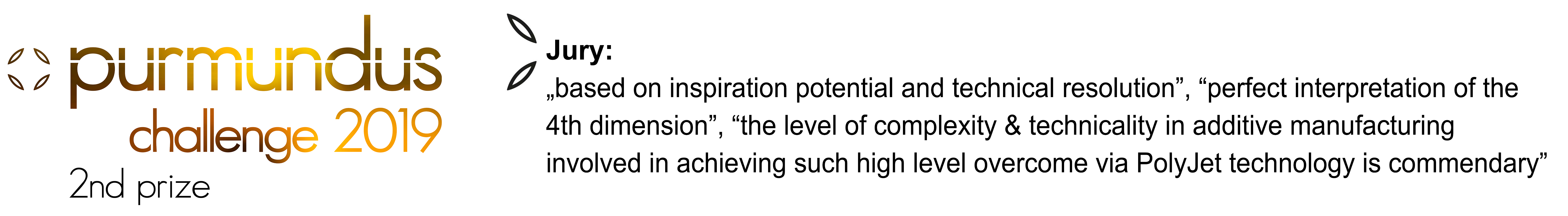

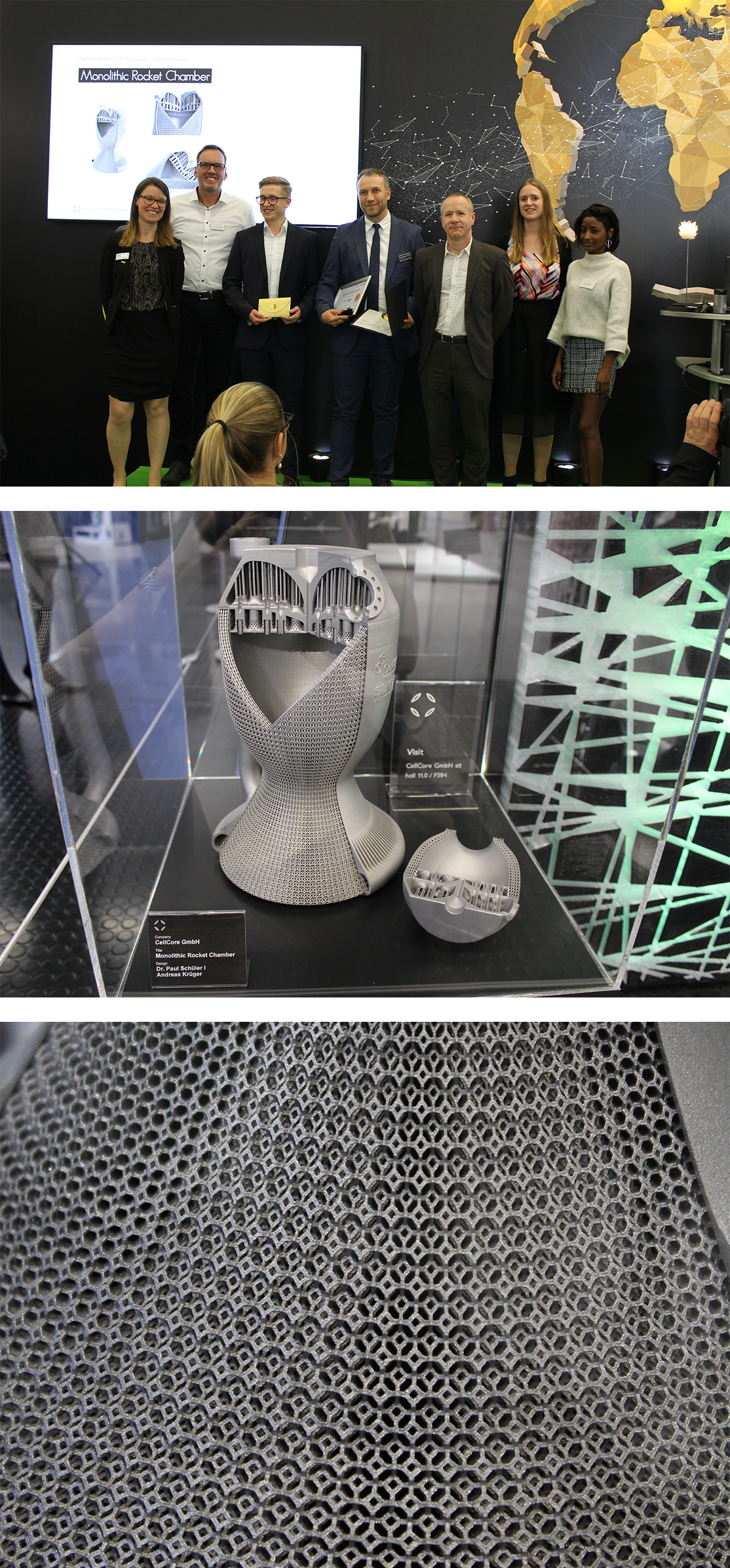

3. Preis: Monolithic Rocket Chamber

CellCore GmbH I Dr. Paul Schüler I Andreas Krüger

Monolithisches und multifunktionales Raketentriebwerkskonzept

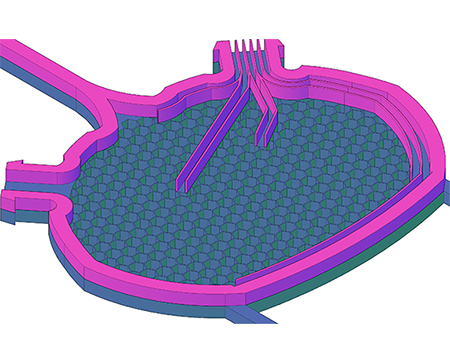

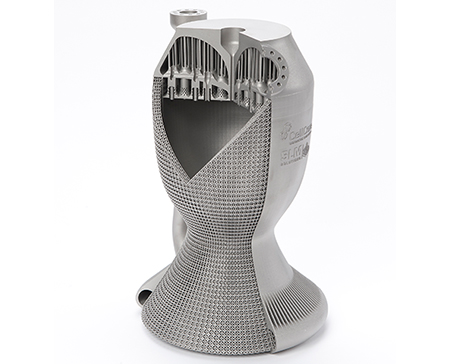

Monolithisches und multifunktionales RaketentriebwerkskonzeptUm das Potential und die Vorteile des metallischen pulverbettbasierten 3D-Drucks für die Raumfahrt aufzuzeigen, entwickelte die CellCore GmbH mit der SLM Solutions Group AG einen hochkomplexen Raketentriebwerksdemonstrator, der Treibstoffzuführung, Injektor und Schubkammer in Kombination mit einem neuartigen Strukturkühlungskonzept in einem integralen Design vereint.

Kernelement des Demonstrators ist die in der Triebwerkswandung integrierte und funktionsoptimierte Gitterstruktur, die neben der erforderlichen Tragfähigkeit auch Möglichkeiten der Kühlung bietet, in dem durch aktive Durchströmung mit dem flüssigen Wasserstoff effizient Wärme aus der Innenwandung der Schubkammer abgeführt wird. Die Eigenschaften dieser Strukturkühlung übertrifft konventionelle Ansätze, wie zum Beispiel konzentrisch eingefräste Kühlkanäle, deutlich. Sie bietet ein optimales Verhältnis zwischen Stabilität und Masseneinsatz und weist einen geringen Strömungswiderstand mit gleichzeitig hoher Wirkungsoberfläche auf. Sie ist somit nicht nur effizienter, es werden auch zusätzliche Funktionen integriert. Der durch die Kühlstruktur geströmte Wasserstoff wird anschließend im oberen Teil des Triebwerks mit dem Sauerstoff vermischt, über die zahlreichen Injektorköpfe in die Brennkammer geleitet und kann dann durch ein Zündkerzenelement zur Zündung gebracht werden.

Fertigungsoptimiertes Design

Bei der Konstruktion des Triebwerks wurde darauf geachtet, dass die Fertigung unter minimalem Einsatz von Supportstrukturen, die eine aufwändige Nachbearbeitung erfordert hätten, realisiert werden konnte. SLM Solutions unterstützte das Projekt hierzu bei der fertigungstechnischen Aufbereitung des hochkomplexen Bauteils, um dieses optimal für das Selective Laser Melting Verfahren vorzubereiten. Dazu gehörte die Entwicklung spezifischer Parameter für die Bauteilgeometrie einschließlich Downskin-Optimierung sowie die optimale Bauteilorientierung im Bauraum. Zur Vermeidung von Fehlern wurden zudem kritische Baubereiche identifiziert und mit Hilfe lokal begrenzter Ausdrucksversuche wichtige Anforderungsparameter für Designanpassungen ermittelt. Um den hohen Materialanforderungen in der Luft- und Raumfahrt gerecht zu werden, ist das Triebwerk in der Nickelchromlegierung IN718 auf der Selective Laser Melting Maschine SLM®280 gefertigt worden.

IN718 ist ein ausscheidungshärtbarer Werkstoff, der über herausragende Zug-, Ermüdungs-, Kriech- und Bruchfestigkeiten bis 700°C verfügt und auch in realen additiven Anwendungsszenarien bereits erfolgreich validiert wurde. Dies macht IN718 zu einer wichtigen Legierung für Flugzeug- und Gasturbinenbauteile sowie weitere vielfältige Hochtemperaturanwendungen, wie zum Beispiel Raketenantriebe. In der konventionellen Verarbeitung ist der Werkstoff schwer zerspanbar mit einem hohen Werkzeugverschleiß. Durch die additive Fertigung wird der Nachbearbeitungsaufwand des Bauteils trotz komplexer Struktur minimiert. Ebenso wird ein hoher Werkzeugverschleiß vermieden.

Nach wenigen Designiteration entstand dann das finale Design, dass die Fertigung des komplexen Bauteils in einem Zeitfenster von lediglich 5 Werktagen mit Hilfe der SLM® Technologie ermöglichte. Gegenüber der konventionellen Fertigungszeit eines vergleichbaren Triebwerks von rund einem halben Jahr zeigt das Projekt somit die enormen Kosteneinsparpotentiale auf, die die additive Fertigung und optimiertes Design bieten können.

Special Mention: 3D-Printed Curtain Comfort Header

Diehl Aviation Laupheim GmbH I Andreas Henneberg

Die Curtain Comfort Header ist eine Vision der Zukunft

Die Curtain Comfort Header ist eine Vision der ZukunftDie Curtain Comfort Header als Kabineninnenteil ist eine aufwendige Abdeckung der Vorhangstange, um in der Passagierkabine eine licht- und geräuschbegrenzende Trennung der Klassen zu ermöglichen. Aufgrund individueller Kabinendesigns sind diese Teile durch hohe Variationsbreiten und geringe mechanische Anforderungen gekennzeichnet. Die maximalen Abmessungen betragen derzeit 1140 mm x 720 mm x 240 mm. Aufgrund der Komplexität wurden die Curtain Comfort Header ursprünglich aus handgefertigten Verbundwerkstoffen hergestellt. Diehl Aviation gelang es, dieses komplexe Teil im FDM Verfahren auf einer Stratasys Fortus 900mc Maschine in ULTEM 9085 zu drucken. Die Curtain Comfort Header aus dem 3D-Drucker sind bereits vollständig qualifiziert. Die 3D-gedruckte Abdeckung der Vorhangstange ist heute das größte Serienteil für Kabineninnenraumanwendungen mit additiver Schichtfertigung. Erste Serienteile wurden bereits ausgeliefert und sind seit dem ersten Quartal 2019 bei Qatar Airways in Betrieb.

Konzept

Zur Herstellung des Curtain Comfort Headers verwendet Diehl Aviation den FDM Drucker Stratasys Fortus 900mc mit ULTEM 9085. Das Material Ultem 9085 ist von der EASA und der FAA zertifiziert. Die 3D-gedruckte Vorhangleiste erfüllt alle Anforderungen an mechanische Belastungen, FST und freigesetzte Wärme. Die Freigabebescheinigung EASA-Formblatt 1 wurde zur Auslieferung der 3D-gedruckten Abdeckung der Vorhangstange erteilt. Durch den Einsatz der werkzeuglosen Technologie erzielte Diehl Aviation neben kurzen Durchlaufzeiten einen hohen Freiheitsgrad für den Konstrukteur. Die Funktionsintegration, wie z.B. Kabelkanälen, Fluchtwegbeschilderung oder speziellen Halteklammern, bietet ein enormes Kosteneinsparpotenzial. Fluglinien- oder OEM-Logos können direkt auf die Teile gedruckt werden, um ein individuelleres Design für den Kunden zu schaffen. Die 3D-gedruckte Vorhangleiste zeigt neben dem hohen Individualisierungsgrad vor allem die Realisierung der Serienfertigung von komplexen Kabineninnenteilen im 3D-Druck. Im Ergebnis lassen sich zahlreiche Vorteile, wie Verkürzung der Produktionsdurchlaufzeit, Funktionsintegration und damit eine reduzierte Anzahl von Teilen, realisieren.

Mehr zum 3D-Printed Curtain Comfort Header erfahren Sie hier: https://www.highlights-diehlaviation.com/en/3d-printing-for-complex-cabin-components/

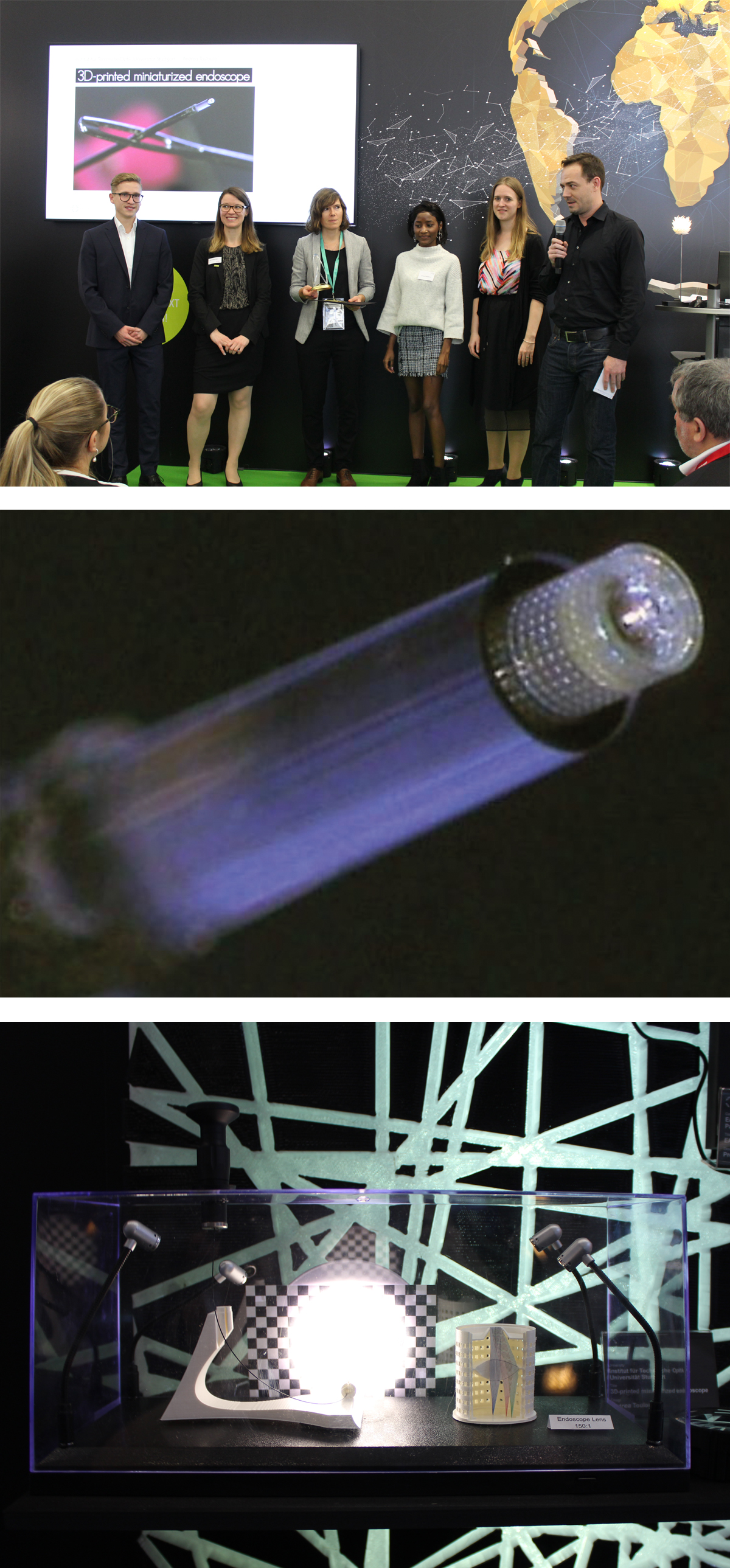

Innovation Prize: 3D-printed miniaturized endoscope

Institut für Technische Optik, Universität Stuttgart I Andrea Toulouse

Für unsere Gesundheit ist die Größe der chirurgischen Instrumente ein sehr wichtiger Faktor. Natürlich wollen wir so minimal-invasiv wie möglich behandelt werden. Die Schlüssellochchirurgie ist bereits ein weites Feld in der modernen Medizin, nach der ein medizinischer Eingriff durch einen minimalen Schnitt durchgeführt wird. Miniaturisierte Geräte werden diesen Trend weiter vorantreiben. Hier kann der moderne 3D-Druck die Grenzen endoskopischer Systeme auf die nächste Stufe heben. Es ist nun möglich, Linsensysteme direkt auf Glasfasern zu drucken. So können wir nicht nur Endoskop Durchmesser von wenigen hundert Mikrometern erreichen (vergleichbar mit einem menschlichen Haar) sondern auch mehr Gestaltungsfreiheiten beim optischen Linsendesign nutzen. Dadurch sind wir nicht mehr auf die Verwendung konventioneller Oberflächenformen beschränkt.

Für unsere Gesundheit ist die Größe der chirurgischen Instrumente ein sehr wichtiger Faktor. Natürlich wollen wir so minimal-invasiv wie möglich behandelt werden. Die Schlüssellochchirurgie ist bereits ein weites Feld in der modernen Medizin, nach der ein medizinischer Eingriff durch einen minimalen Schnitt durchgeführt wird. Miniaturisierte Geräte werden diesen Trend weiter vorantreiben. Hier kann der moderne 3D-Druck die Grenzen endoskopischer Systeme auf die nächste Stufe heben. Es ist nun möglich, Linsensysteme direkt auf Glasfasern zu drucken. So können wir nicht nur Endoskop Durchmesser von wenigen hundert Mikrometern erreichen (vergleichbar mit einem menschlichen Haar) sondern auch mehr Gestaltungsfreiheiten beim optischen Linsendesign nutzen. Dadurch sind wir nicht mehr auf die Verwendung konventioneller Oberflächenformen beschränkt.

Das hier gezeigte Produkt ist ein 3D-gedrucktes miniaturisiertes Endoskop mit einem maximalen Durchmesser von nur 500 µm. Die Spitze einer optischen Multicore-Faser ist mit einem 3D-gedruckten Bildobjektiv ausgestattet. Jeder Bildpunkt wird dann von einem Kern des flexiblen Faserbündels transportiert. Am hinteren Ende der Faser, das sich bei einer chirurgischen Behandlung außerhalb des menschlichen Körpers befindet, kann das Bild betrachtet und mit einem (Video-)Mikroskop aufgenommen werden. Dieses Miniaturendoskop ist so klein, dass es durch den Kopf einer Nadel oder sogar einer Kanüle passt und ein Farbbild von einem zum anderen Ende der Faser übertragen kann.

Das Mikroobjektiv wird mit dem 3D-Drucker „Photonic Professional GT“ (Nanoscribe GmbH) in einem Zwei-Photonen-Polymerisationsverfahren hergestellt. Diese 3D-Drucktechnik zeichnet sich durch eine minimale Voxelgröße von ca. 150-450 nm aus. Dadurch können kleine Volumina mit optischer Qualität und sehr hoher Genauigkeit in einen Tropfen flüssigen Fotolackes gedruckt werden. Im nachfolgenden Schritt wird der Fotolack entwickelt und gereinigt. Bei diesem Produkt wird das Zwei-Photonen-Polymerisationsverfahren verwendet, um direkt auf die Spitze einer optischen Mehrkernfaser zu drucken. Die Linsenfassung und die Öffnung des Systems sind so konzipiert, dass sie ein ausgeklügeltes System von Mikrokanälen und Löchern umfassen, so dass der flüssige Fotolack nach dem 3D-Druck ausgespült werden kann. In einem nachfolgenden Fertigungsschritt kann dieses Mikrokanalsystem auch als Speicher für nicht transparente Tinte dienen, um den Kontrast des Bildes noch weiter zu erhöhen.

Das hier vorgestellte Produkt ist problemlos erweiterbar. Weitere Elemente können dem 3D-Modell hinzugefügt und nahezu kostenlos mitgedruckt werden. Da die Faserkerne Licht in beide Richtungen transportieren können, wäre ein Teil des Bündels für eine Beleuchtung verwendbar. In diesem Beispiel wird dem 3D-Modell ein Führungssystem hinzugefügt, welches das Licht in den äußeren Kernen in Vorwärtsrichtung leitet. Der Lichtstrahl wird durch die Totalreflexion und eine konkave Endfacette auf das Objekt gerichtet. Gleichzeitig wird das Bild vom inneren Kernbündel in die entgegengesetzte Richtung zum Beobachter übertragen. Das 3D-gedruckte Endoskop hat das Potenzial, konventionell hergestellte Geräte in mehreren Bereichen zu übertreffen. Die Freiheit des Produktionsprozesses kann bei der optischen Gestaltung voll ausgeschöpft werden. Freiformflächen und Hinterschnitte ermöglichen dem Optiker die Entwicklung mehrlinsiger Abbildungssysteme. Neben der Vergrößerung und Verkleinerung ist das System in der Lage Objekte in Winkeln zu betrachten, welche für herkömmliche sogenannte GRIN-Linsen unmöglich sind. Es wird daher erwartet, dass das geplante Produktportfolio Nischenmärkte bedienen wird. Natürlich sind diese Systeme für unsere Gesellschaft von großer Bedeutung, da sie die medizinisch-technischen Möglichkeiten auf die nächste Stufe heben.

Dieses Produkt wurde in einem Gemeinschaftsprojekt des Instituts für Angewandte Optik (Prof. Herkommer) und des 4. Physikalischen Instituts (Prof. Giessen) der Universität Stuttgart entwickelt.

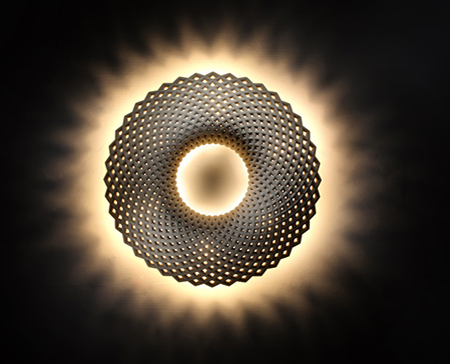

Simulation Driven Design: KUPOL R1-0 (Motorcycle helmet)

KUPOL INC. I Gabriel Boutin

KUPOL ist ein Design- und Entwicklungsunternehmen, das sich auf Produktinnovationen konzentriert und mit renommierten Partnern zusammenarbeitet, um innovative Produkte für die digitale 3D-Fertigung zu entwickeln. Im Zuge der Untersuchungen zu Schutzpolstern aus dem neuen Material BASF ULTRASINT™ 3D TPU01 sah KUPOL eine große Chance, die Vorteile der additiven Herstellung für ein innovatives neues Motorradhelmkonzept zu nutzen.

KUPOL ist ein Design- und Entwicklungsunternehmen, das sich auf Produktinnovationen konzentriert und mit renommierten Partnern zusammenarbeitet, um innovative Produkte für die digitale 3D-Fertigung zu entwickeln. Im Zuge der Untersuchungen zu Schutzpolstern aus dem neuen Material BASF ULTRASINT™ 3D TPU01 sah KUPOL eine große Chance, die Vorteile der additiven Herstellung für ein innovatives neues Motorradhelmkonzept zu nutzen.

Das Besondere an dieser Anwendung ist die Kombination von

- einer harten Schale mit integrierten 3D-Strukturen (Material: HP 3D High Reusability PA 11)

- dem BASF ULTRASINT™ 3D TPU01-Material mit glattem Oberflächenfinish

- sehr starken und dennoch dünnen (bis zu 0,4 mm) Wänden und Strukturen, die mit HP Multi Jet Fusion (MJF) hergestellt wurden.

Standardhelme haben einen beträchtlichen, mit hochkompressiblen Gewebepolstern gefüllten Freiraum zwischen dem schützenden Schaumstoff und dem menschlichen Kopf, wodurch ein großes Spektrum an Kopfformen abgedeckt werden kann. Dabei wird keine Rücksicht auf die Stoßdämpfung oder den Tragekomfort genommen. KUPOLs vollständig maßgeschneiderte, 15 mm dicke Komfortpolsterung aus TPU nutzt diesen Hohlraum mit wesentlichen Schutzfunktionen, wie beispielsweise niedrigeren Stoßgeschwindigkeiten und Absorption von Schrägstößen. Dies wurde noch nie zuvor mit anderen Produktionsverfahren erreicht. Weiter befasst sich dieses Konzept auch damit, wie die Konsumenten den Helm aufsetzen - mit einem zweistufigen Prozess für eine einfachere Handhabung als bei herkömmlichen Produkten. Durch die Trennung der Hauptschale von der Komfortpolsterung entfällt die Notwendigkeit, den Helm mit Gewalt auf- oder abzusetzen und schont dabei die Ohren. Der Anwender setzt einfach die TPU „Kappe“ auf und schiebt anschließend die PA11-Hauptschale darüber. Dies führt zu einer verbesserten Benutzerfreundlichkeit und einem Endprodukt mit verbessertem Schutz. Neben Komfort und Performance-Vorteilen der TPU-Polsterung konnte KUPOL durch den zusammengefalteten Teile-Druck attraktive Produktionskosten erzielen. Das Ergebnis ist beeindruckend: Fünf komplette Einheiten können in nur 12 Stunden in einem einzigen Druckauftrag auf einem HP Jet Fusion 5200 3D-Drucker hergestellt werden.

KUPOL konnte die Produktperformance verbessern - dennoch sind die Produktionskosten der PA11-Schale vergleichbar mit herkömmlichen Produktionsverfahren, wie beispielsweise Kohlefaserverbundwerkstoffen. Gabriel Boutin, CEO von KUPOL, ist der festen Überzeugung, dass der 3D-Druck die Schutzausrüstungsindustrie verändern wird - „Er bietet unendliche Möglichkeiten, die Zukunft des Körperschutzes zu gestalten“. Für ein F&E-Unternehmen wie KUPOL ist die Möglichkeit, täglich auf Endkundenwünsche zu reagieren, ein unglaublicher Vorteil im Vergleich zu anderen Technologien. In Kombination mit mechanischen Simulationen und intensiven physikalischen Tests führt diese rasante Verbesserung zu einem unvorstellbaren Sicherheitsniveau.

Designer: Gabriel Boutin, KUPOL INC.

Offizieller Produktname: KUPOL R1-0

Produktmaße: 347 mm x 249 mm x 251 mm

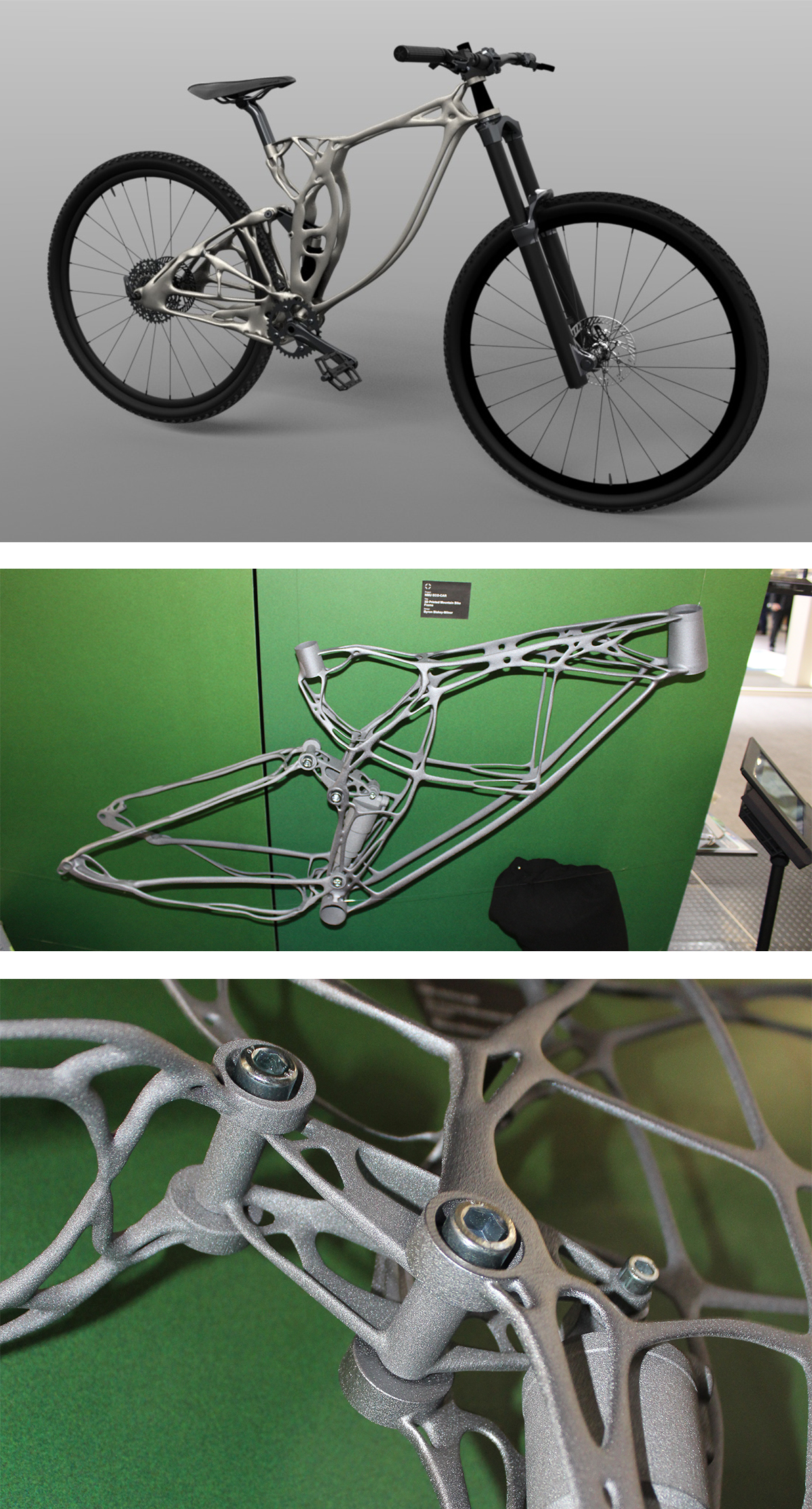

Public Choice Award: 3D Printed Mountain Bike Frame

NMU ECO-CAR I Byron Blakey-Milner

Der 3D-gedruckte Mountainbike-Rahmen ist aus zwei Teilen zusammengesetzt und besteht aus den Komponenten Schwenkarm und Hauptrahmen. Dabei wurde der Rahmen insbesondere für den Druck von Ti-6Al-4V auf der Aeroswift SLM-Maschine in Südafrika ausgelegt. Die Anlage verfügt über einen extrem großen Bauraum (2 m x 0,6 m x 0,7 m).

Der 3D-gedruckte Mountainbike-Rahmen ist aus zwei Teilen zusammengesetzt und besteht aus den Komponenten Schwenkarm und Hauptrahmen. Dabei wurde der Rahmen insbesondere für den Druck von Ti-6Al-4V auf der Aeroswift SLM-Maschine in Südafrika ausgelegt. Die Anlage verfügt über einen extrem großen Bauraum (2 m x 0,6 m x 0,7 m).Aufgrund der extrem hohen Kosten für hochwertige Mountainbike-Komponenten kann dieses Design durchaus mit den High-End-Carbonfaser-Designs wirtschaftlich mithalten. Darüber hinaus erhöhen die im Projekt verwendeten Werkzeuge zur Topologieoptimierung die Wettbewerbsfähigkeit, da 3D-Drucker nicht auf Einschränkungen durch zweiteilige Negativformen wie bei Carbonbikes beschränkt sind.

Zum ersten Mal wird ein SLM-Fahrrad ohne Schweißnähte gedruckt. Es stellt eines der größten metallischen 3D-Druckobjekte aller Zeiten dar.

Hier die diesjährigen Finalisten:

.jpg)

×

Handout Finalisten: Finalisten der purmundus challenge 2019 [pdf: 8,6 MB]

Ein besonderer Dank gilt an dieser Stelle unserer Jury und unseren Kooperationspartnern!

Jury 2019

Christoph Behling - Christoph Behling Design Ltd.Prof. Richard Bibb - Loughborough University

Isabelle Fröhlich - Volkswagen AG

Tilla Goldberg - Ippolito Fleitz Group

James Helliwell - hyperTunnel Limited

Dr. Alexander Hildebrandt - Festo AG & Co. KG

Frank Kleemann - Selbstständiger Industriedesigner Andreas Pany - Ernst Strassacker GmbH & Co. KG

Prof. Dali Sun - Beijing University of Technology

Graham Tromans - G P Tromans Associates

Dr. Clara Usma - Deakin University