El 17 de noviembre de 2016 se entregó en Frankfurt por cuarta vez consecutiva el premio de diseño en impresión 3D del purmundus challenge durante la feria formnext. Un total de cinco proyectos obtuvieron el desado trofeo dorado.

En las últimas décadas el mundo está más unido gracias a la movilidad. Especialmente en este contexto, la conectividad, la moda y los médios de transporte revolucionarios adquieren cada vez más importancia en las metrópolis en desarrollo que aúnan a un porcentaje mayor de la creciente población mundial. Las personas en movimiento se desplazan, están siempre de camino, siempre de un lado a otro. Este concepto también es válido para aquellos momentos en los que quieren tomarse un respiro de la movilidad que les imponen las obligaciones diarias y del trabajo: su tiempo libre. La movilidad se ha convertido en un requisito esencial para mantener la alta calidad de vida de las personas. Es por ello que a la sanidad se le atribuya un papel cada vez más importante.

¿Cómo puede ayudar la impresión 3D a las personas en movimiento? ¿Para qué productos puede resultar un complemento útil?

Del 15 al 18 de noviembre de 2016, 18 finalistas de todo el mundo presentaron en la feria formnext los diseños más destacados, entre ellos una moto eléctrica, varias bicicletas, una scooter eléctrica y un monopatín eléctrico. En los finalistas destacaron conceptos progresistas e innovadores dentro de las áreas de construcciones ligeras y biónica, textil, gafas y joyas; así como varios artículos médicos.

El purmundus challenge premia desde el año 2012 a productos y proyectos innovadores que sean pioneros en el sector de la impresión 3D. Los ganadores de esta edición son:

1. Premio: FIRSTSTEP Primeros pasos

Mecuris GmbH I Jannis Breuninger I Manuel Opitz

Encontrar prótesis para niños es realmente difícil. Esto se debe a que por fortuna son muy pocos los casos que se dan, y por lo tanto, son pocos los productos para niños que ofrecen los grandes fabricantes. Por ejemplo, no hay actualmente ninguna prótesis de pie para niños menores de cinco años. La tecnología disponible para este tipo de casos son pies de espuma que crean los técnicos ortopédicos.

Encontrar prótesis para niños es realmente difícil. Esto se debe a que por fortuna son muy pocos los casos que se dan, y por lo tanto, son pocos los productos para niños que ofrecen los grandes fabricantes. Por ejemplo, no hay actualmente ninguna prótesis de pie para niños menores de cinco años. La tecnología disponible para este tipo de casos son pies de espuma que crean los técnicos ortopédicos.Mercuris ha querido atajar esta problemática con el pie para niños FIRSTEP – primeros pasos. Es un modelo del pie totalmente paramétrico diseñado en CAD que permite que los niños reciban una atención personalizada a cualquier edad. Gracias a la fabricación aditiva mediante el proceso de sinterización selectiva por láser (SLS) se puede fabricar una prótesis de pie en poco tiempo y a un precio económico. Las fibras de carbono o de fibra de vidrio integradas permiten tener un buen retorno de energía, como en el caso de las costosas prótesis de pie para adultos.

Ya hay dos niños que han recuperado la movilidad gracias a los pies de Mercuris y que se encargan de evaluar los productos jugando en la playa, en la arena y escalando. Por el momento, la valoración ha sido siempre positiva, siendo la rapidez del envío, que se hace en una semana, la cualidad más destacada. Mercuris lleva a cabo un desarrollo contínuo para mantener estos estándares.

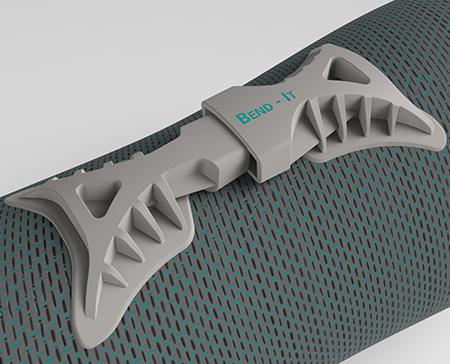

2. Premio: Bend – It

Universidad Técnica de Dresde I Felix Schmitt I Dustin Ahrendt

Siendo ligero a la vez que estable, Bend - It es el primer producto reforzado con fibra y creado con impresión 3D que combina el comfort dermatológico de un vendaje de compresión con la mobilidad articular. Para crear productos personalizados no se han usado hasta ahora elementos de refuerzo clásicos como el metal o el plástico; ni de manera individual ni tampoco en combinación con materiales textiles en procesos de adición o montaje complejos. Gracias a la fabricación aditiva con refuerzo de fibra es posible crear un soporte a medida basado en datos 3D del cuerpo para un grupo más extenso de usuarios. Se puede limitar o impedir por completo la elongación del codo o de la rodilla producida por el movimiento o la sobrecarga de la articulación según se especifique en el plan personalizado de entrenamiento y recuperación. El ángulo de movimiento desado siempre se puede graduar y adaptar. La presión que ejerce en sí el vendaje de compresión contribuye a tener una mejor circulación en la zona de la articulación.

Siendo ligero a la vez que estable, Bend - It es el primer producto reforzado con fibra y creado con impresión 3D que combina el comfort dermatológico de un vendaje de compresión con la mobilidad articular. Para crear productos personalizados no se han usado hasta ahora elementos de refuerzo clásicos como el metal o el plástico; ni de manera individual ni tampoco en combinación con materiales textiles en procesos de adición o montaje complejos. Gracias a la fabricación aditiva con refuerzo de fibra es posible crear un soporte a medida basado en datos 3D del cuerpo para un grupo más extenso de usuarios. Se puede limitar o impedir por completo la elongación del codo o de la rodilla producida por el movimiento o la sobrecarga de la articulación según se especifique en el plan personalizado de entrenamiento y recuperación. El ángulo de movimiento desado siempre se puede graduar y adaptar. La presión que ejerce en sí el vendaje de compresión contribuye a tener una mejor circulación en la zona de la articulación. Puesto que la rigidez y la resistencia de los termoplásticos puros no son suficientes para los elementos de refuerzo necesarios, a los termoplásticos que se emplean en el proceso MDF se les integran fibras de alto rendimiento (como el carbono o el vidrio) donde sea necesario, produciendo un aumento de las propiedades mecánicas hasta el factor 10 y, a su vez, reduciendo considerablemente el peso.

Los elementos de refuerzo de hilo continuo se crean con distinta graduación en función de los requisitos necesarios y se aplican directamente sobre el textil con un proceso de adición evitando el uso de procesos de fusión clásicos (costura, fijación o soldadura). El mecanismo de ajuste necesario se produce directamente durante el proceso de fabricación aditiva gracias a una técnica de construcción integral. Un proceso de fabricación aditiva integral de este tipo podría usarse en la rama del textil y de la confección para fabricar productos híbridos novedosos. La combinación de textiles flexibles con materiales rígidos ajustables abre un campo de posibilidades en referencia a la elaboración y a la construcción que permita a pacientes y a atletas recibir una atención personalizada que se ajuste por completo a sus necesidades y en un periodo de tiempo menor.

3. Premio: Bicicleta Arc

3D Building Fieldlab I TU Delft I MX3D

Dr. ir. J. Verlinden I H. Anderson I S. de Groot I A. A. Rossi I S. van de Velde I J. Vreeken

„Para nosotros era muy importante poder diseñar un objeto funcional que las personas pudieran usar a diario. Siendo estudiantes en los Países Bajos una bicicleta nos pareció apropiado“ – Stef de Groot (Equipo Arc Bicycle).

„Para nosotros era muy importante poder diseñar un objeto funcional que las personas pudieran usar a diario. Siendo estudiantes en los Países Bajos una bicicleta nos pareció apropiado“ – Stef de Groot (Equipo Arc Bicycle).En la sede de MX3D en Amsterdam, un grupo de estudiantes de la Universidad Técnica de Delft desarrollaron una bicicleta de acero inoxidable totalmente funcional impresa con tecnología 3D. Los estudiantes crearon el marco de la bicicleta para demonstrar el potencial que tiene el método MX3D para la impresión 3D en metal. El proceso de impresión usado para el marco se conoce como Manufactura Aditiva con Alambre y Arco (WAAM en sus siglas en inglés). Se puede trabajar con materiales como el acero o las resinas, que se aplican en cualquier dirección con ayuda de un brazo de rotot de varios ejes sin usar ningún tipo de estructura de soporte. Esta tecnología de impresión 3D facilita la producción económica, extensa, y localizada; permitiendo además crear un sin fin de posibilidades estéticas, ergonómicas y de rendimiento físico. Así sería posible imprimir en metal objetos más grandes, como puentes. Esta bicicleta elegante de acero inoxidable pesa tanto como una normal de acero.

En un video que realizaron sobre la producción de la bicicleta, los estudiantes demuestran que realmente se puede usar en el día a día, y que incluso funciona paseando por las calles empedradas de la ciudad de Delft. Con esta bicicleta se tienen buenas sensaciones incluso al pedalear a más velocidad gracias a las ruedas y al bajo centro de gravedad que tiene.

Mención especial: sonogrid

D. Clasen I O. Köneke I S. Praet I M. Wallasch

El nivel de ruido aumenta en aquellos lugares en los que hay mucha gente. Aparatos, máquinas y vehículos contribuyen también a generar estrés acústico. Son diversos los métodos que se utilizan para intentar contrarestar el ruido acústico, entre los que se incluyen productos variados para intentar reducirlo. Los paneles aislantes que se instalan en el techo o delante de superficies que reflectan sonido, los módulos de espuma con estructuras superficiales especiales o cortinas acústicas son algunos ejemplos de ello.

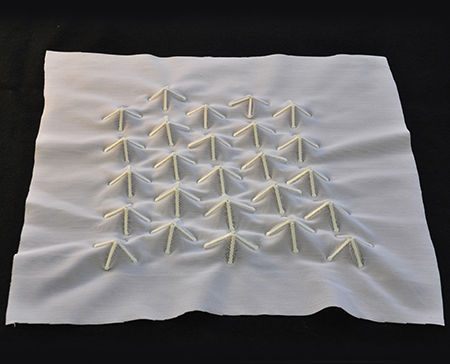

El nivel de ruido aumenta en aquellos lugares en los que hay mucha gente. Aparatos, máquinas y vehículos contribuyen también a generar estrés acústico. Son diversos los métodos que se utilizan para intentar contrarestar el ruido acústico, entre los que se incluyen productos variados para intentar reducirlo. Los paneles aislantes que se instalan en el techo o delante de superficies que reflectan sonido, los módulos de espuma con estructuras superficiales especiales o cortinas acústicas son algunos ejemplos de ello.sonogrid es un material de malla gruesa fabricado mediante impresión 3D que absorve y rompe el ruido gracias a su estructura piramidal. El ruido se transforma en vibración y calor mejorando así la acústica de la sala. La solución ha combinado la eficacia probada de los tejidos como aislantes acústicos con las ventajas del prototipado rápido. El tejido flexible se imprime usando el método de fabricación por filamento fundido (FFF) formando una estructura tridimensional cuando está en estado normal. La impresión 3D también crear estructuras de tamaños, alineaciones y diseños diversos, lo que permite una adaptación óptima a las necesidades locales. La estructura de sonogrid se produce con parámetros. El entramado textil se puede adaptar de manera individualizada usando datos acústicos recopilados con sensores de una sala en particular.

Son varias las ventajas que ofrece sonogrid en comparación con los sistemas de insonorización corrientes. El tejido que se usa ocupa poco espacio al transportarlo, es ligero y se puede doblar o enrollar. Se corta con facilidad y se puede colocar sobre superficies irregulares permitiendo que se adapte a la perfección al espacio donde se vaya a instalar, lo que hace que sea ideal para instalaciones de última hora, como por ejemplo un estand de feria. Se puede incluso imprimir directamente en el lugar donde se vaya a instalar gracias a la tecnología 3D.

Premio del público: Bicicleta única

Danny Giebitz I Tony Pilz I Fraunhofer IPK I Universidad HTW de Ciencias Aplicadas de Berlin

El primer medio de transporte individual para las masas vuelve a ser el foco de los consumidores debido al proceso continuo de urbanización y gracias a la conciencia ecológica cada vez más presente en nuestra sociedad. Al mismo tiempo, la bicicleta se ha convertido en un producto de moda que paulatinamente está sustituyendo al coche como símbolo de estatus. En una encuesta del año 2015 realizada por la empresa ROSE Bikes, un 53% de los encuestados con edades comprendidas entre los 18 y los 34 años reconoció que consideraban la bicicleta como un accesorio de moda asociado a un estilo de vida moderno y sano. El desarrollo actual de la industria del automóvil confirma este aspecto. Compartir coche se ha popularizado en las ciudades y con el desarrollo de la conducción autónoma se reducirá cada vez más el concepto de individualidad e identificación asociado a los coches. El conducer un coche acabará por convertirse en una manera simple de cubrir la necesidad de desplazamiento. Una bicicleta, al contrario, es símbolo de individualidad, conciencia ecológica, libertad y salud.

El primer medio de transporte individual para las masas vuelve a ser el foco de los consumidores debido al proceso continuo de urbanización y gracias a la conciencia ecológica cada vez más presente en nuestra sociedad. Al mismo tiempo, la bicicleta se ha convertido en un producto de moda que paulatinamente está sustituyendo al coche como símbolo de estatus. En una encuesta del año 2015 realizada por la empresa ROSE Bikes, un 53% de los encuestados con edades comprendidas entre los 18 y los 34 años reconoció que consideraban la bicicleta como un accesorio de moda asociado a un estilo de vida moderno y sano. El desarrollo actual de la industria del automóvil confirma este aspecto. Compartir coche se ha popularizado en las ciudades y con el desarrollo de la conducción autónoma se reducirá cada vez más el concepto de individualidad e identificación asociado a los coches. El conducer un coche acabará por convertirse en una manera simple de cubrir la necesidad de desplazamiento. Una bicicleta, al contrario, es símbolo de individualidad, conciencia ecológica, libertad y salud. Con la Bicicleta Única el consumidor se convierte en prosumidor y co-creador. Con ayuda de una programa de CAD, el consumudor puede diseñar su propia bicicleta (personalización en masa) a través de una plataforma web. Después de haber creado el diseño de su propia bicicleta, los datos CAD se optimizan para adaptarlos a la fabricación aditiva. El paquete de datos final se reparte entre las empresas fabricantes a través de una red de producción (producción colectiva). Esto permite una producción a demanda, decentralizada y eficiente. Posteriormente las piezas producidas mediante fabricación aditiva. Son varias las empresas que activamente participan en el proceso hasta obtener la pieza final. Se instalan el resto de piezas y finalmente se envía la bicicleta a su destinatario final.

Características de diseño del marco

- todas las piezas de aluminio se producen de manera individual con el proceso de fundición selectiva por láser

- La combinación de las piezas de aluminio con tubos de madera contrachapada reduce los costes de producción, mejora la impacto medioambiental y contribuye a la estética noble de los materiales

- Las luces delantera y trasera están integradas

- Freno trasero integrado

- Tiene una cerradura que permite integrar una correa de transmisión

Estos son los finalistas de la edición 2016:

×

Desde aquí nos gustaría dedicar un agradecimiento especial al jurado y a los colaboradores!

Jurado 2016

Christoph Behling - Christoph Behling Design Ltd.Mark Braun - Studio Mark Braun

Isabelle Fröhlich - Volkswagen AG Dr. Alexander Hildebrandt - Festo AG & Co. KG Andreas Pany - Ernst Strassacker GmbH & Co. KG Graham Tromans - G. P. Tromans Associates Prof. Dali Sun - Beijing University of Technology